La calibración de las máquinas-herramienta es un proceso necesario para la optimización de los procesos productivos en las industrias. Se presenta una solución relacionada con la calibración de los ejes de accionamiento de máquina-herramienta desarrollado por el Grupo de investigación de Diseño e Ingeniería de Precisión de IK4-IDEKO, proponiendo un método que permite realizar la calibración de una manera rápida y sencilla empleando la información aportada por las reglas de captación asociadas a los propios ejes de accionamiento de la máquina-herramienta, así como la información aportada por un medidor que se dispone en el cabezal de la máquina-herramienta y que está configurado para referenciar el centro de unas esferas de precisión que se disponen en la zona de trabajo de la máquina.

La precisión geométrica es un criterio de rendimiento clave para las máquinas-herramienta, con requisitos cada vez mayores que empujan a los constructores de máquinas a buscar alternativas para mantener el ritmo del mercado. La tendencia a incluir las funcionalidades de medición y validación de piezas en las máquinas hace hincapié en la necesidad de máquinas precisas y trazables. La precisión se limita por lo general a los derivados de efectos térmicos (errores de posicionamiento dependientes de la temperatura) en primer lugar, y errores geométricos (errores de posicionamiento no dependientes de la temperatura) en segundo lugar. En máquinas de cinco ejes, los errores geométricos ganan relevancia debido a mayores errores en ejes rotativos.

La compensación por software de errores geométricos se ha estudiado desde hace mucho tiempo como una forma rentable de mejorar la precisión de la máquina hasta igualar su repetibilidad. Se han propuesto una amplia variedad de métodos de calibración, basados en diferentes herramientas de medición y estrategias y modelos de compensación.

El objetivo de este trabajo ha sido desarrollar una solución de calibración rápida y sencilla para fresadoras de cinco ejes de volumen de trabajo medio a grande. El reto era permitir que el usuario de la máquina verifique y calibre la máquina regularmente con un tiempo mínimo de ocupación de la máquina, con equipos relativamente económicos que pueden ser integrados en la máquina y operados por un operador de máquina.

El trabajo se ha realizado sobre una fresadora de tamaño grande, con tres ejes lineales con columna móvil y dos ejes giratorios en el cabezal.

Estado de la técnica

Se ha propuesto una amplia variedad de métodos para medir la precisión de las máquinas-herramienta. Los métodos directos abordan los componentes de error individualmente. Los errores de posicionamiento se miden típicamente con interferómetros láser, los errores de rectitud pueden medirse contra referencias rectas, tales como hilos tensos o rayos láser, o con interferómetros láser y trayectorias ópticas más complejas. Los errores angulares pueden medirse con métodos similares a los errores de rectitud, pero también los niveles electrónicos son una opción popular. Finalmente, los errores de perpendicularidad se pueden medir contra un ángulo estándar, como un cuadrado de granito o cerámica, pero también con sistemas láser. Los métodos directos proporcionan una buena información sobre el rendimiento del eje individual, pero una medición completa de una máquina requeriría un tiempo muy largo y mucho equipo.

Los métodos indirectos implican movimientos simultáneos de todos los ejes de la máquina y proporcionan una alternativa que es típicamente mejor cuando se deben medir todos los errores de la máquina. Estos métodos se basan principalmente en dispositivos físicos calibrados y en dispositivos de seguimiento láser. Existen dispositivos físicos con características para medir en 1D, 2D y 3D, y el mapeo de errores se basa en la comparación de la calibración del dispositivo en un CMM y la medición de las mismas características por la máquina.

Los láser trackers han ganado popularidad en los últimos años, principalmente para la calibración de grandes máquinas, donde los dispositivos se enfrentan a muchas limitaciones. Los láser trackers miden directamente las coordenadas 3D de un reflector montado como una herramienta, proporcionando una rápida medición. Sin embargo, su precisión (típicamente decenas de micras) no es suficiente para máquinas de alta precisión. Esto condujo a la aplicación de algoritmos - multitarea, donde el espacio de trabajo se mide secuencialmente en tres o cuatro posiciones diferentes, mejorando significativamente la precisión de calibración.

Estrategia de calibración

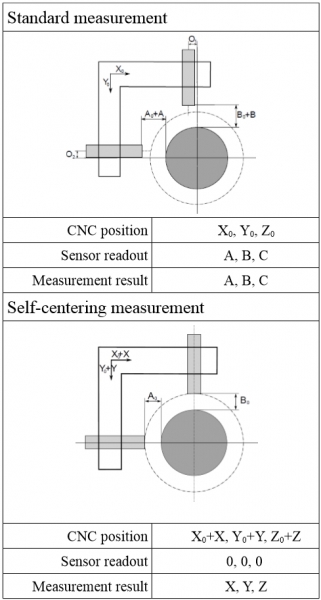

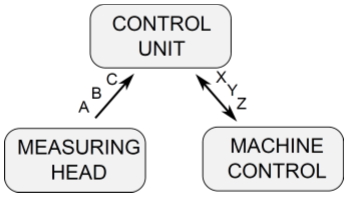

La estrategia de calibración se basa en un dispositivo, adaptado para una operación rápida y sencilla. El tipo de máquinas abordado aquí tiene un espacio de trabajo más grande que el espacio de trabajo cubierto por las dos rotaciones del cabezal y, por lo tanto, es conveniente un enfoque secuencial para el mapeo de errores.

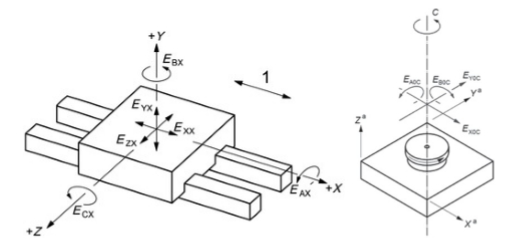

En un primer paso, se mapeará el área de trabajo de los tres ejes lineales. Un cabezal de medición está instalado en la máquina, y se utiliza para medir la posición de varias esferas situadas sobre un útil. El útil se coloca en diferentes posiciones en el espacio de trabajo de la máquina y las diferentes distancias entre las esferas, que son medidas por la máquina, se comparan con las distancias calibradas para obtener los 21 errores paramétricos de una máquina de 3 ejes.

Para minimizar el tiempo de medición, aquí se propone la calibración basada en mediciones en sólo dos planos ortogonales.

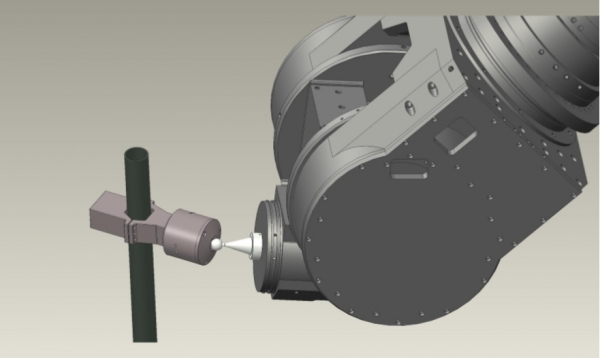

Una vez que se implementa el modelo de compensación de los ejes lineales, las mediciones realizadas moviendo los tres ejes lineales se pueden considerar como suficientemente precisas, y los errores restantes provendrían de los ejes giratorios. Aprovechando esto, la calibración de los dos ejes puede realizarse en un estilo de “chase the ball”, pero midiendo contra una esfera fija y moviendo los dos ejes giratorios. El cabezal de medición permite una medición muy rápida, por lo que se puede medir un gran número de posiciones. Esto permite la identificación de más errores paramétricos de los que se pueden obtener con otros métodos de medición, y por lo tanto una compensación más precisa.

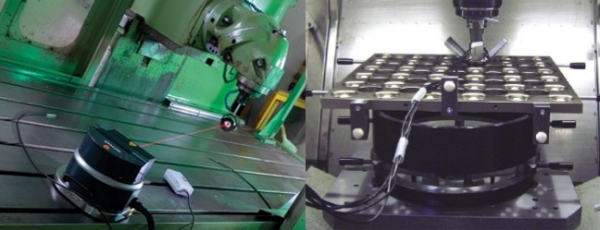

Instrumentos de calibración

La implementación exitosa de esta estrategia se basa en el desarrollo de algunos equipos de medición que garantizan alta precisión y operación rápida y automatizada. El desarrollo principal es un cabezal de medición autocentrado, que puede medir dos artefactos adaptados con esferas de precisión, uno para la calibración de ejes lineales y el otro para ejes rotativos. Se presentan a continuación los dispositivos empleados

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad