La solución desarrollada se refiere a los métodos de rectificado realizados en máquinas rectificadoras (rectificadoras planas, sin centros, cilíndricas, universales, etc.), con el fin de obtener un mecanizado de alta precisión tanto en dimensiones como en acabado superficial. Es un método de rectificado basado en una variación continua y combinada de las velocidades inherentes a un proceso de rectificado que permite reducir el tiempo del ciclo de rectificado, así como eliminar las vibraciones no deseadas, mantener la calidad superficial de la pieza de trabajo en relación con la rugosidad, la redondez, la tolerancia dimensional del diámetro y la integridad de la pieza de trabajo en relación con su dureza y su estado tensional.

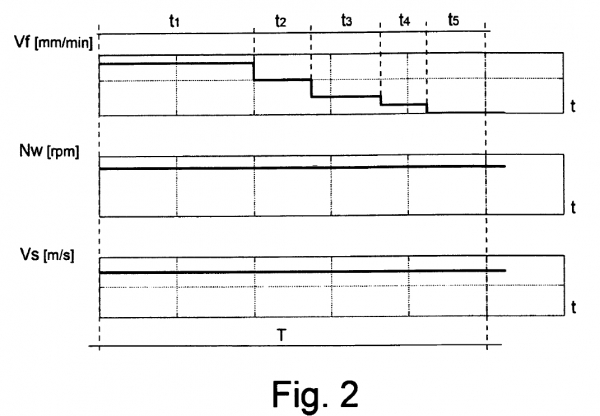

El rectificado es un proceso de fabricación ampliamente utilizado como una tecnología de acabado donde los procesos de rectificado cilíndrico o rectificado sin centros se encuentran entre las operaciones de rectificado más ampliamente utilizadas. La eliminación de material ocurre, en estos procesos, mediante un ciclo de rectificado compuesto por múltiples etapas con relaciones de alimentación constantes.

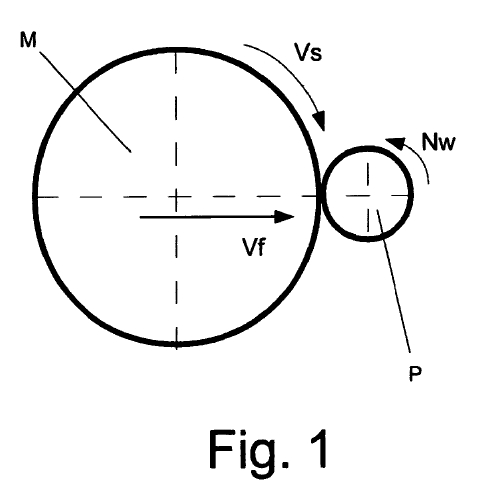

Los procesos de rectificado utilizan una muela, a modo de herramienta, que mecaniza una pieza de trabajo durante el ciclo de rectificado, el proceso generalmente utiliza tres velocidades de rectificado principales, como son una velocidad de rotación de la pieza de trabajo, una velocidad de rotación de la muela abrasiva y una velocidad de avance entre la muela de rectificado y la pieza de trabajo.

Elementos y variables del proceso

Dentro del proceso de rectificado nos encontramos con diferentes elementos que intervienen en el proceso como la máquina, teniendo en cuenta el tipo y sus características, la pieza, con su geometría y material, la muela, con su perfil y especificaciones, el sistema de diamantado, con el tipo y tecnología empleado, y el lubricante, con el tipo y el sistema empleado. Por otro lado, están las variables que intervienen dentro del rectificado como la profundidad de pasada, el avance, la velocidad de la pieza, la velocidad de corte de la muela, las condiciones de diamantado y la presión y caudal del refrigerante. Todos estos elementos asociados a la tecnología y las condiciones de operación tienen como objetivo llevar a cabo el proceso de rectificado que en sí mismo tiene una serie de características que afectan a la consecución de los resultados esperados.

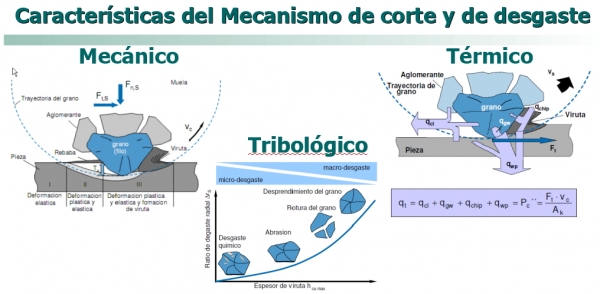

Características del proceso y resultados

Estas características son el mecanismo de corte con las contribuciones térmicas y mecánicas, el mecanismo de desgaste con afecciones mecánicas, térmicas y tribológicas y las perturbaciones producidas por las vibraciones y las temperaturas. La parte visible del rectificado sería el resultado que se obtiene teniendo en cuenta lo anteriormente comentado, sistema + variables+ características.

Estos resultados son, por un lado, las relacionadas con la pieza, perfil-forma-precisión, la rugosidad y la influencia térmica en la superficie, y con la muela, el desgaste y el embotamiento. Y el resultado sobre la eficiencia del rectificado como es el resultado y el coste por unidad fabricada.

A la hora de diseñar y optimizar los procesos de rectificado hay que tener en cuenta el análisis de tiempos y costes:

- Selección de tipo de proceso y tecnologías (Tecnología de rectificado, Máquina / Muela / Sistema de diamantado / Sistema de refrigeración...).

- Definición de condiciones óptimas de operación en base a objetivo (reducir tiempo de ciclo, reducir coste total, estabilidad/calidad de proceso...).

Por otro lado, existen unas reglas básicas para la optimización de procesos de rectificado:

1º Disminuir las fuerzas de corte: Utilizar velocidades de corte lo más elevadas posibles (menores fuerzas y desgastes, mejores acabados), mejorar lubricación.

2º Disminuir efectos térmicos en pieza (y muela): Aumentar la velocidad de la pieza, mejorar lubricación y refrigeración.

3º Disminuir efectos de vibraciones autoexcitadas: Disminuir la velocidad de la pieza, disminuir fuerzas de corte.

Como se ve, existen muchas estrategias para optimizar el ciclo de rectificado, basadas todas ellas en variar solamente la velocidad de avance entre la muela abrasiva y la pieza de trabajo durante las diferentes etapas que forman un ciclo de rectificado de una manera escalonada y constante. Además, las velocidades de rotación de la pieza de trabajo y de la muela no experimentan ningún tipo de variación y permanecen constantes durante todo el ciclo de rectificado. La variación según los pasos constantes provoca saltos abruptos entre etapas de la velocidad de avance que conduce a la aparición de inestabilidades en el proceso, tales como vibraciones, provocando un acabado desigual sobre la superficie de la pieza de trabajo.

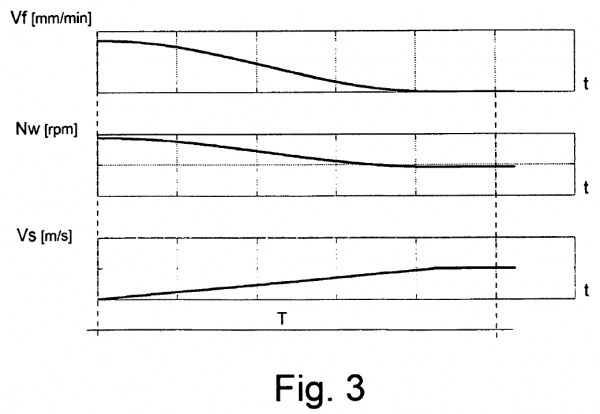

Se ha desarrollado un método de rectificado en el que la velocidad de rotación de la pieza de trabajo varía de acuerdo con una función sinusoidal. Esta variación se utiliza para prevenir irregularidades en la superficie de la pieza de trabajo causada por la aparición de vibraciones. Aunque esta solución minimiza parcialmente el aspecto de las vibraciones, no asegura un acabado superficial correcto de la pieza de trabajo, puesto que a pesar de sugerir una variación de la velocidad de rotación de la pieza de trabajo según una función sinusoidal y no mantenerla constante como en otros métodos convencionales, no indica que la velocidad de alimentación de aproximación de la pieza de trabajo es de manera inconstante y escalonada, y tampoco indica que la velocidad de rotación de la rueda sea inconstante. Por lo tanto, es necesario un método de rectificado que proponga una combinación de la variación de las diferentes velocidades que constituyen el proceso de rectificado, de tal modo que la variación de dichas velocidades de trabajo se realice de acuerdo con las funciones continuas durante todo el tiempo que dura el ciclo de rectificado.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad