Los talleres de mecanizado modernos se enfrentan a muchos retos para lograr ser más competitivos y aumentar el volumen de pedidos. Uno de estos desafíos es, sin duda, la productividad. Algunos factores como los ciclos ineficientes y los cuellos de botella reducen potencialmente el procesamiento de los encargos y dañan la reputación del negocio debido al retraso en la entrega. Mucha gente piensa que el torneado, al ser un proceso de mecanizado muy consolidado, ha alcanzado sus límites en cuanto a cambios tecnológicos sustanciales, lo que conduce a la frustración de muchos talleres de mecanizado que creen que han de conformarse con este bajo nivel de velocidad y de avance.

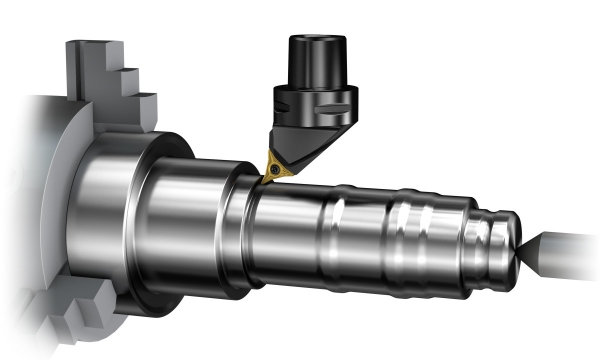

Pero ahora existe una solución: el torneado omnidireccional permite a los fabricantes alcanzar mejores resultados sin necesidad invertir en costosos medios de producción como máquinas-herramienta nuevas. De hecho, este enfoque tan radicalmente distinto permite a los clientes aprovechar al máximo el potencial y las capacidades de las máquinas que ya poseen.

Lograr más con menos

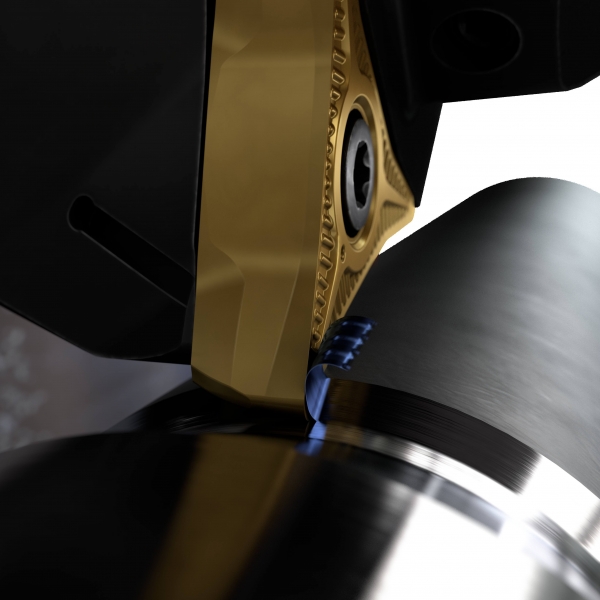

¿Cómo funciona? Al contrario que las operaciones de torneado convencionales, la nueva metodología se basa en que la herramienta entra en la pieza a la altura del portapinzas y va eliminando material a medida que avanza hacia el extremo de la pieza. Mediante el uso de plaquitas y portaherramientas con diseño especial es posible aplicar un ángulo de posición pequeño que favorezca velocidades de avance mayores y el aumento significativo de la productividad, normalmente de alrededor del 50 %.

Naturalmente, algunos talleres de maquinaria ya han probado el torneado desde el portapinzas al extremo de la pieza con ángulos de posición pequeños, pero el problema siempre ha sido el control de la viruta. El ángulo pequeño genera virutas largas y curvas, lo que obliga a los fabricantes a adoptar ángulos de en torno a 90° para llegar a la escuadra. Sin embargo, estos problemas de control de la viruta desaparecen al tornear desde el portapinzas hasta el extremo de la pieza, ya que de este modo es posible utilizar ángulos de posición de 25-30°, con los que se obtienen resultados excelentes.

Esta ventaja se consigue porque el ángulo de posición pequeño y el mayor ángulo de inclinación generan virutas delgadas y grandes, lo cual aleja la carga y el calor del radio de punta y resulta en mayores datos de corte o una vida útil incrementada. Asimismo, como el mecanizado se realiza alejándose de la escuadra, no hay peligro de que se atasque la viruta, un efecto habitual y poco deseado del torneado longitudinal convencional.

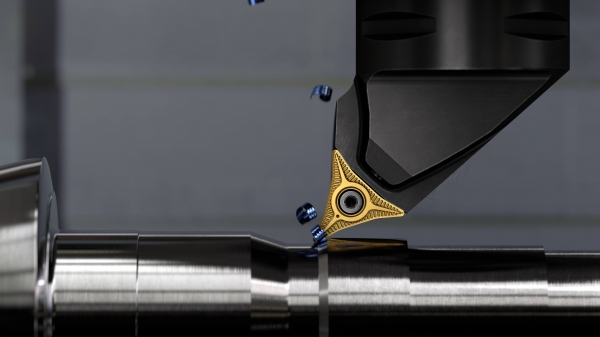

Una plaquita, tres funciones

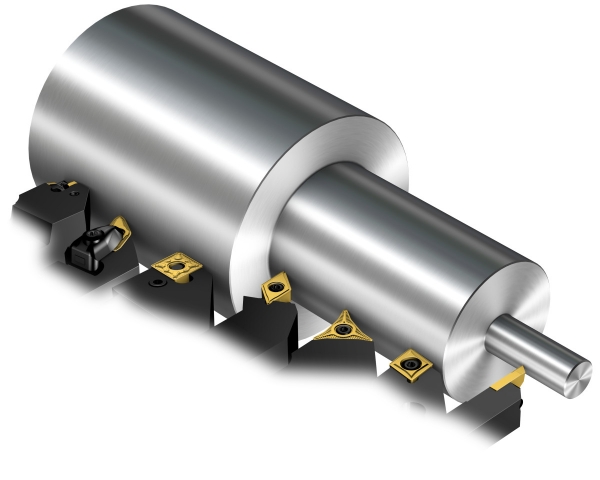

Otra característica del nuevo proceso es la posibilidad de utilizar el torneado omnidireccional, es decir, que el torneado convencional (desde el extremo de la pieza hasta el portapinzas) se puede realizar utilizando las mismas herramientas. De hecho, las plaquitas presentan tres filos/vértices: uno para torneado longitudinal, otro para refrentado y otro para perfilado, ofreciendo así un eficiente aprovechamiento del filo y una mayor vida útil de la herramienta.

Las piezas fabricadas con materiales ISO P (acero), M (acero inoxidable), K (fundición) y S (superaleaciones termorresistentes y titanio) se beneficiarán de estas ventajas. En realidad, casi todas las operaciones de torneado generales saldrán ganando, incluidas muchas de las tareas que se llevan a cabo en las industrias del automóvil y aeroespacial. El rendimiento será especialmente destacable cuando se trabaje con lotes de gran tamaño (>100 unidades), o al mecanizar piezas grandes donde se requiera reducir el tiempo de ajuste, las paradas de la producción y los cambios de herramienta.

La única máquina necesaria para ello es un centro de torneado CNC. Para ilustrar las posibles ventajas citaremos el ejemplo de una empresa de mecanizado de Brasil que obtuvo grandes beneficios al tornear un cubo de fundición de acero (SAE/AISI 1045) en un centro de torneado CTV 250. Aplicando la misma velocidad de corte (300 m/min, 984 ft/min) que una plaquita de la competencia, el uso de las novedosas plaquitas omnidireccionales permitió aumentar la velocidad de avance desde 0,25 mm/r (0.01 pulg./r) hasta 0,4 mm/r (0.016 pulg./r); y la profundidad de corte, desde 1,5 mm (0.059 pulg.) hasta 3 mm (0.118 pulg.). Como resultado se logró incrementar la productividad en un 59% y aumentar en un 55% la vida útil de la herramienta. Teniendo en cuenta que la empresa fabrica más de 120 000 cubos por año, el impacto en la rentabilidad es considerable.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad