El aporte selectivo de material es una de las técnicas de fabricación que está emergiendo con más fuerza durante los últimos años. La principal ventaja de estas técnicas es que se pueden utilizar para aportar material en zonas que pueden ser reparadas o han sufrido algún cambio de diseño, manteniendo además los niveles de integridad estructural dentro de los mínimos exigibles. Dentro del conjunto de técnicas de aporte selectivo de material, destacan las denominadas “Láser Clading” que utilizan un haz láser como fuente de energía para depositar material. Estas técnicas utilizan sistemas de aporte basados en polvo metálico o hilo metálico para recargar las zonas donde se desea añadir material. La principal ventaja del láser es la posibilidad de aportar capas de material de pequeño espesor con mínimo daño térmico para el substrato. Por otro lado, existen otras técnicas que utilizan tecnologías como el plasma, las cuales presentan la ventaja de ser mucho más económicas que el láser. Además, estas técnicas presentan tasas de deposición más altas, lo que puede ser de gran importancia en recargues masivos. Así, el presente artículo evaluará tres técnicas de deposición de material: Plasma, Láser-polvo y Láser-hilo, sobre un substrato de acero DIN 1.2379 templado a 62HRC. Este material se emplea en la fabricación de moldes de inyección y partes de matrices de estampación con requisitos especiales, pero presenta grandes problemas en procesos de naturaleza térmica. La experimentación llevada a cabo demostrará las principales ventajas e inconvenientes de estas técnicas, así como la búsqueda de parámetros óptimos para cada uno de los procesos.

Dentro del sector de producción de moldes y matrices la variación en el diseño o la reparación del producto, trae consigo la parada de la producción y los consiguientes retrasos, lo que supone un sobrecoste en estos útiles. Además, estos cambios o reparaciones se realizan manualmente lo que trae consigo una gran desventaja: alto coste, tanto en tiempo como en dinero. Todo esto supone un gran lastre dentro de un mercado cada vez más competitivo y globalizado.

Este artículo se centrará en las diferentes opciones que la tecnología actual nos ofrece para automatizar este proceso. Así, frente a la soldadura manual realizada mediante TIG o plasma, se presentan dos alternativas basadas en las tecnologías láser.

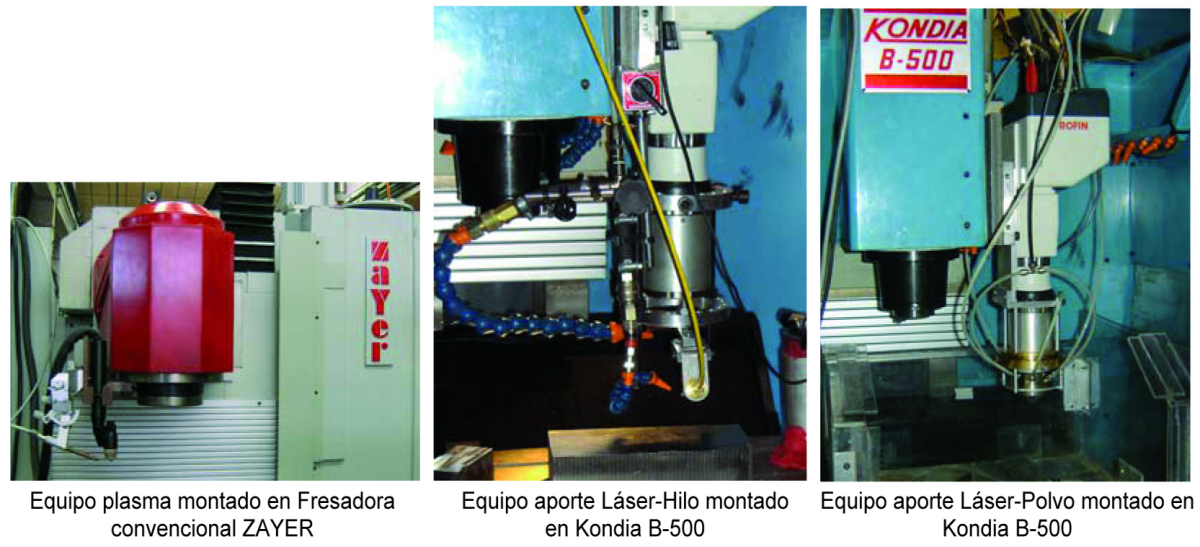

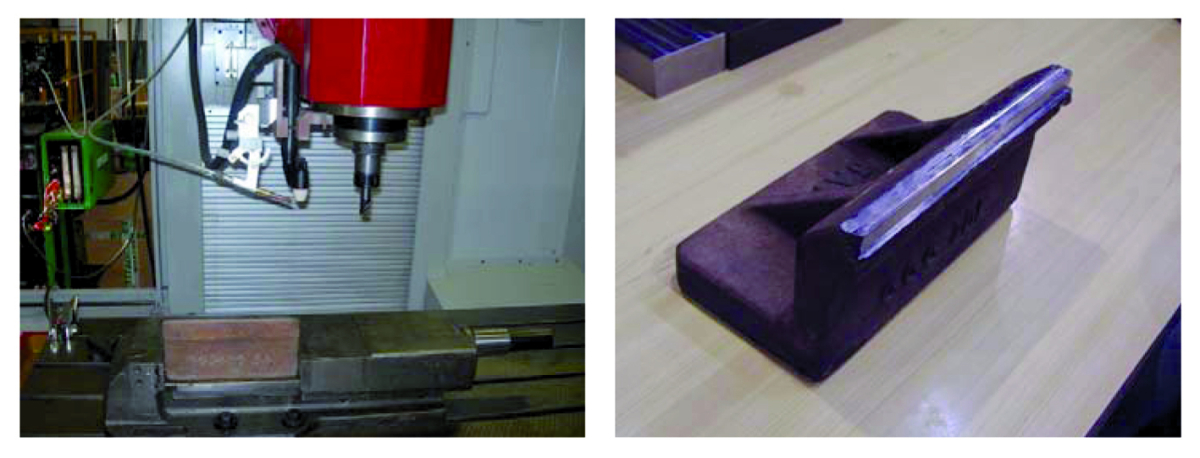

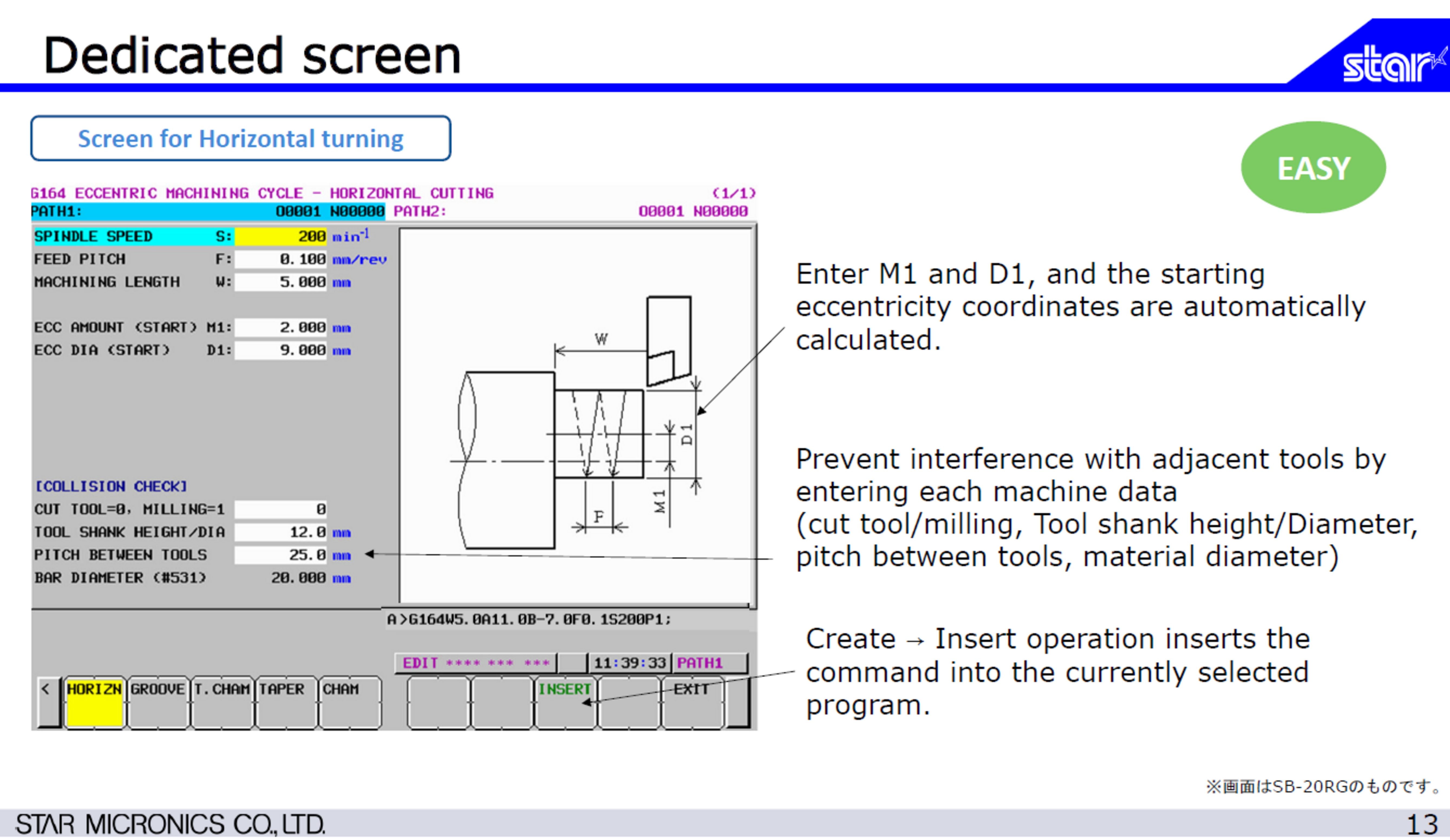

Se ha partido de un proyecto realizado con anterioridad, donde se han estudiado las técnicas de aporte por láser y se ha desarrollado un sistema basado en la combinación de un equipo de plasma dentro de una fresadora de tres ejes convencional. Esta idea ofrece por una parte la opción de reparar y mecanizar las piezas en una sola máquina, lo que reduce notablemente el transporte de éstas, las cuales suelen ser de gran tamaño y peso. Y por otra parte, automatizar el proceso de soldadura plasma que actualmente se realiza manualmente.

El problema que plantea esta tecnología es la gran energía que se pone en juego, lo que provoca una gran zona afectada térmicamente que puede suponer la aparición de grietas en algunos materiales, como los aceros templados. Para evitar esto, es necesario el recocido previo del material y un posterior enfriamiento controlado, lo que provoca un aumento considerable del coste de aplicación del proceso para estos materiales.

Así, una opción es la introducción del láser clading en este proceso1,2,3. Esta tecnología tiene como característica principal la concentración de la energía en áreas muy pequeñas. Así, tradicionalmente estos procesos se utilizan para realizar recubrimientos4,5, dotando al material base de características que no posee originalmente, como pueden ser: dureza, resistencia a la corrosión, etc.

Se estudiará por tanto dos procesos basados en el aporte de material con láser, el láser clading mediante hilo y el láser clading mediante aporte de polvo. En este segundo caso existen dos posibilidades, el aporte lateral o el aporte coaxial. En este estudio se abordará el sistema de aporte mediante boquilla coaxial, ya que el de aporte lateral tiene una gran restricción en lo que se refiere a la dirección de aporte, ya que esta debe coincidir con la dirección de avance del haz láser.

Esta idea de integrar una tecnología de aporte en un centro de mecanizado tradicional no es nueva, pero continúa siendo un problema sometido a diversos trabajos de investigación, sobre todo en recubrimientos o materiales que presentan problemas de grietas debidas a tensiones térmicas. Así, la comparativa realizada en este estudio se centra en aceros templados, que son utilizados habitualmente en el sector del molde y la matricería.

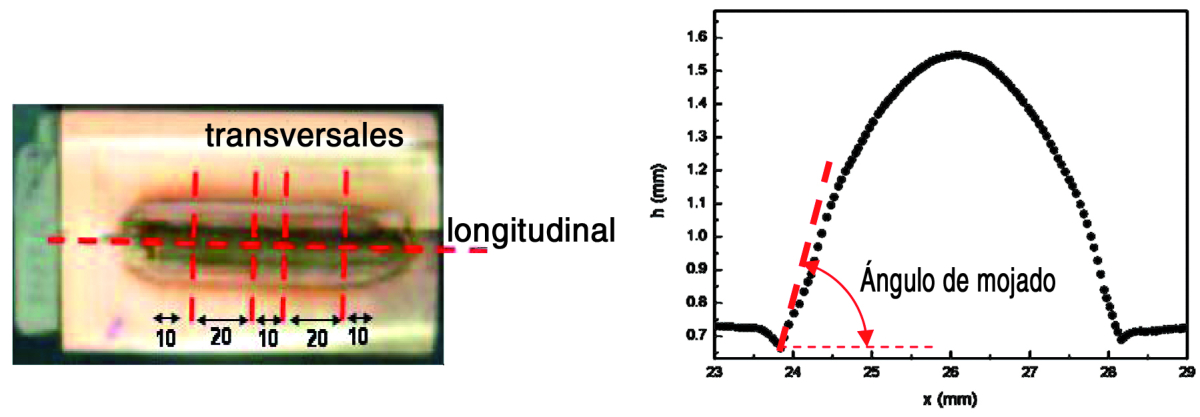

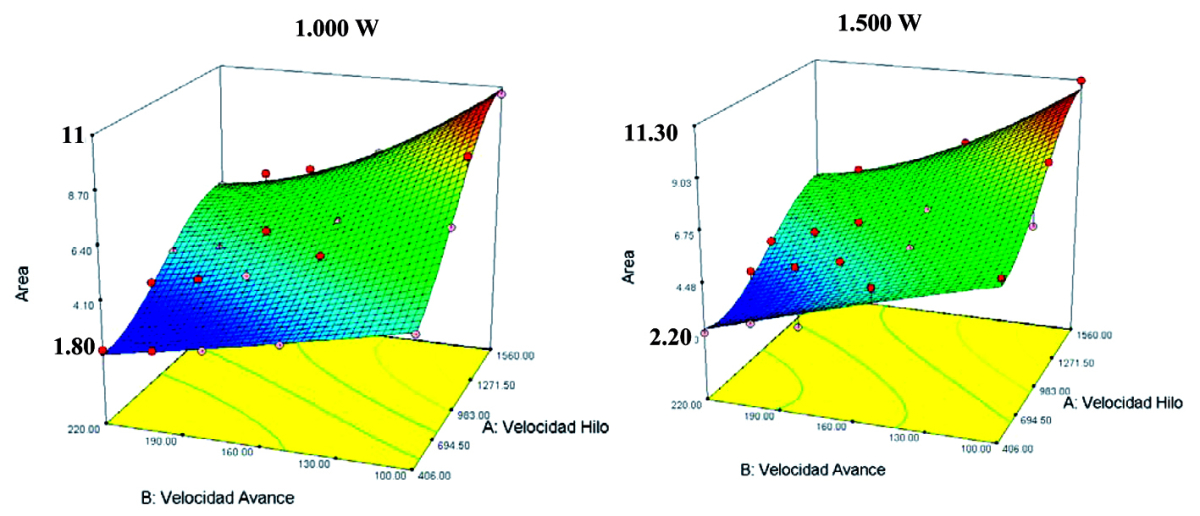

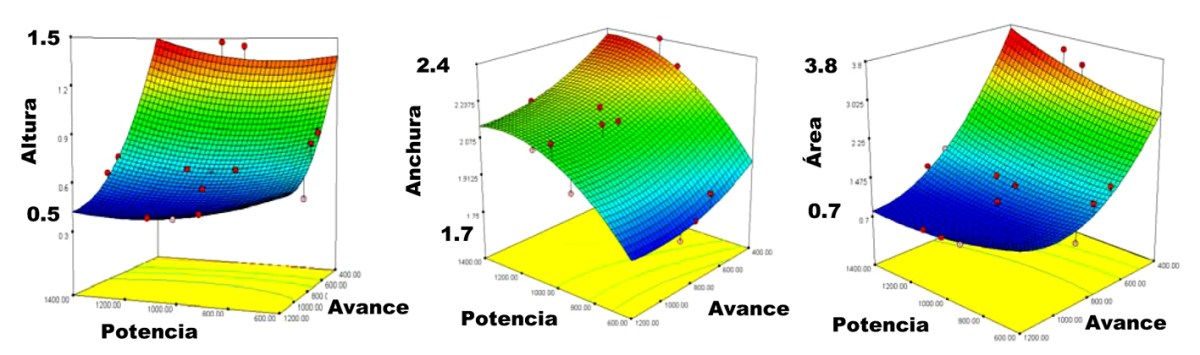

Uno de los principales problemas de estas tecnologías basadas en el empleo del láser es que no son bien conocidas. Actualmente se están realizando trabajos para poder predecir la geometría de los cordones de aporte en función de los diferentes parámetros del proceso6,7. Aun así, estos modelos teóricos no son suficientes para la aplicación del proceso, lo que obliga al estudio experimental del láser clading. Aunque estos estudios experimentales se han ido realizando en los últimos años, la gran mayoría de estos han sido dirigidos hacia recubrimientos de composites8 o aleaciones utilizadas en el sector aeronáutico, tales como aleaciones de titanio, níquel o aluminio9. Por el contrario, el número de trabajos que ha estudiado la aplicación del láser clading en el recargue masivo de piezas fabricadas en acero de herramientas no es tan elevado, y la mayoría se ha centrado en el recubrimiento de piezas para modificar las propiedades tribológicas o buscar una combinación de propiedades diferentes a las del metal base10,11.

Este articulo propone, basándose en la bibliografía existente y mediante un planteamiento experimental sobre acero de herramienta (DIN 1.2379), estudiar el proceso de recargue mediante las tres tecnologías, para poder destacar las ventajas e inconvenientes a la hora de automatizar la reparación de moldes y matrices.

Planteamiento del estudio

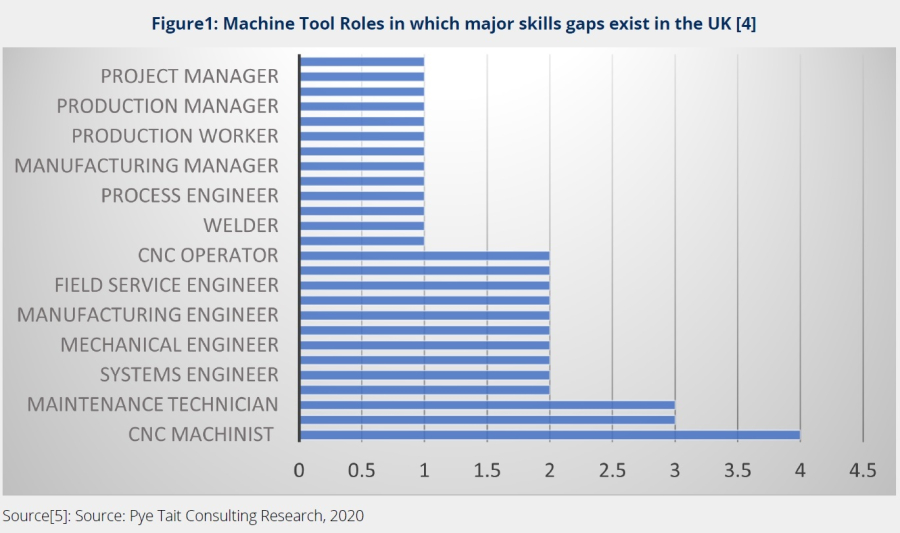

Tal y como se ha adelantado, el presente trabajo estudia una serie de alternativas a la reparación manual de moldes y matrices, reduciendo así los retrasos que se pueden dar en caso de que suceda un imprevisto. Además de la automatización del proceso, se estudia la viabilidad de integrar estas alternativas dentro de centros de mecanizado convencionales, creando un nuevo tipo de máquinas híbridas que el sector de máquina-herramienta pueda ofrecer como un producto más.

Las tres tecnologías que se estudian son: aporte de material por plasma, aporte por Láser-Hilo, que combina la acción de un láser con un sistema de aporte de material mediante una bobina de hilo, y aporte por Láser-Polvo que se basa en la inyección de material en polvo en la zona donde incide el láser. La primera de ellas ya se utiliza para el recargue de piezas en alguna aplicación concreta, pero generalmente este proceso se realiza manualmente. Así es necesario estudiar los parámetros óptimos del proceso y ver si es posible automatizarlo.

Por su parte, los procesos basados en la tecnología láser son menos conocidos, por lo que es necesario buscar los parámetros que más influyen y hallar los rangos óptimos a utilizar. Para todo esto, se plantearán una serie de ensayos con el objetivo de conocer estos parámetros y probar la validez de los procesos de aporte por láser en operaciones de recargue.

Como este estudio está enfocado al sector de moldes y matrices, el material utilizado para los ensayos será un típico acero de herramientas (DIN 1.2379) utilizado habitualmente en estos sectores. La utilización de este material acarrea el problema de que al tratarse de un material templado, puede sufrir rotura debido al choque térmico. Habitualmente en el método tradicional de soldadura manual (habitualmente TIG), el material base es sometido a un precalentamiento por encima de los 250ºC antes del recargue, siendo necesario un tratamiento posterior. Por esta razón, se plantea la utilización del aporte por láser, donde la zona afectada por el calor (HAZ), es mucho menor. En el caso del aporte por plasma la problemática del aporte de calor sería la misma que en el caso de la soldadura manual, por lo que la solución pasa por un precalentamiento antes del proceso de aporte de material.

En este estudio se realizarán, por tanto, una serie de ensayos en los que se combinarán los diferentes parámetros de los procesos. De esta manera se identificarán los parámetros más influyentes en cada aspecto del recargue de aceros de herramienta. Además, se estudiará la aplicabilidad industrial de estos procesos, y los posibles aspectos que pueden influir en la elección de cada uno de ellos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad