Después de 57 años en el sector, están a punto de llegar al 60 aniversario preparados para seguir creciendo. Recientemente han renovado máquinas y cuentan con tecnología de última generación para la fabricación de moldes, porque comentan “es necesario actualizarse y planificar en un mercado tan dinámico como el nuestro”.

Construccions Mecaniques Solé es una experimentada empresa familiar dedicada exclusivamente a la fabricación de moldes de alta precisión para la inyección de plásticos técnicos. Fue fundada en el año 1960 por Josep Solé Pages, padre de los actuales socios que se encuentran a cargo de la empresa a día de hoy. Sus hijos Jaume y Josep Solé han vivido la empresa desde muy pequeños.

Construccions Mecaniques Solé se encuentra ubicada en la localidad de Mataró, la capital industrial del Maresme, a unos 30 km al norte de la ciudad de Barcelona. Tradicionalmente ha sido una zona importante de la industria metalúrgica debido al clúster de empresas que existía en los años 60 para la fabricación de maquinaria textil.

Este taller de construcción de moldes se encuentra en constante evolución tecnológica, prueba de ello es que fueron una de las empresas pioneras en España, fabricantes de moldes, en utilizar el sistema de mecanizado de la “WEDM” (erosión por hilo) en el año 1983 al igual que en el año 1998 el sistema de “HSM” (mecanizado de alta velocidad).

La programación se hace desde la oficina técnica de CAM utilizando la última versión de SIEMENS NX o en algunos casos Fikus Visualcam ST.

Tras renovar dos máquinas recientemente, cuentan con un actualizado parque de maquinaria de distintas dimensiones. En el área de centros de mecanizado, tres MIKRON, otras tres máquinas de erosión (EDM) CHARMILLES, robotizadas con el sistema 3R, 3 máquinas más de hilo, también CHARMILLES robotizadas con el sistema 3R y otras máquinas convencionales.

Los principales sectores en los que enfocan su actividad diaria son automoción, cosmética, electrónica y farmacéutico.

Moldes para inyección de plásticos vertical

Con la experiencia adquirida durante casi 60 años su principal especialidad son los moldes para inyección de plásticos destinados al sector de automoción, entre otros. Sector con un alto grado de exigencia en cuanto a especificaciones técnicas, durezas, materiales y plazos.

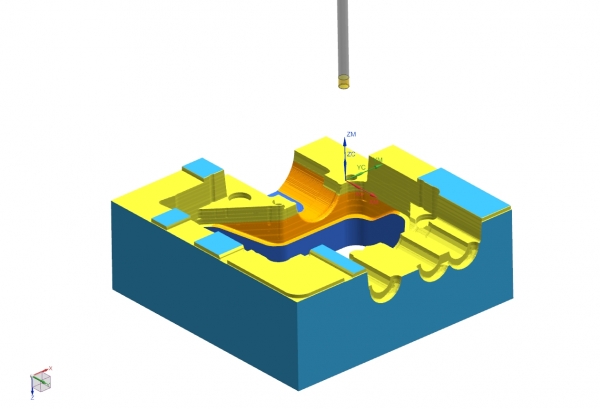

El proceso habitual de fabricación consiste en un gran desbaste general con el material en crudo para posteriormente al tratamiento térmico, mecanizar de nuevo, realizando los acabados para conseguir las mejores tolerancias y calidades superficiales según las especificaciones del cliente.

A continuación, detallaremos el proceso de uno de sus últimos trabajos. Una caja de filtro de última generación.

La impronta de figura se realiza sobre un taco en bruto de Bohler W400 VMR con una dureza de 205 HB previa al temple en dos partes (superior e inferior).

El proceso se inicia con un desbaste de alto avance en la estacada inferior, haciendo una cajera en el centro con un plato de Hitachi de Ø32 (ASRF Mini) y posteriormente una integral de Ø10 para el chaflanado.

En la estacada superior (de figura) el proceso es similar, desbaste con el plato de Ø32 (ASRFM-3032R-4-M16) y una integral de Moldino Ø10 radio 0,5 (EPP-4100-05-TH), dejando un excedente de 0.4mm.

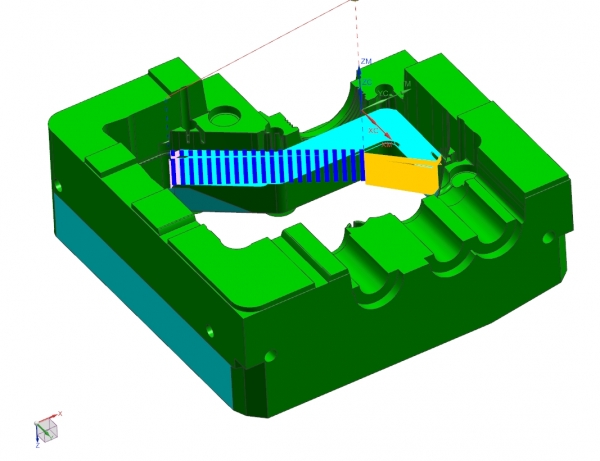

Ya después del temple, se rectifica la pieza, pasa por el proceso de erosión por hilo y vuelve al centro de mecanizado con una dureza de 52-54 HRC (Mikron HSM 400) intercalando los trabajos de semis y acabado en ambas partes de la pieza.

En la primera operación de la 2ª fase se empieza con la parte inferior con una fresa de Ø8 radio 0.5 con 4 labios, gama EPP de Moldino, para mecanizar los planos, rampas de referencia y los pozos de refrigeración.

Seguidamente se repasan de nuevo las operaciones anteriores para hacer operaciones de semis y otras de acabado.

El siguiente proceso es el acabado de valonas con una integral de Ø6 radio 0.3 y otra de Ø4 radio 0.2 (EPPLS-4040-02) debido a la profundidad (un voladizo de 55mm).

Tras las operaciones de chaflanado, se repasan los radios exteriores y ajuste de fondos con varias fresas de Ø9 y otra de Ø3.

En la estacada superior, se inician los procesos realizando un semi-acabado para algunas partes de figura con otra fresa de Ø8 radio 0.5mm (EPP-4080-05-TH) de la gama Epoch21 de Moldino, a continuación, el acabado de unos pozos y a posteriori otro semi-acabado de unos planos.

Seguidamente continuaremos con un acabado de ajustes con otra fresa de la misma familia en diámetro Ø6 y después otro semis repasando radios con una tórica de Ø9 radio 0.5mm y en este caso con un cuello más largo ya que tenemos un voladizo de 75mm (EPPLS-4090-05).

Luego diversas operaciones más de acabado, perfilando fondos, ajustes y figura con las mismas fresas integrales de metal duro de Ø6 y Ø9 con radios 0.3mm y 0.5mm respectivamente y para las paredes laterales una pequeña pasada con una fresa plana de Ø10.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad