Te mostraremos los contenidos que realmente te interesan Elige tus intereses

Gestión

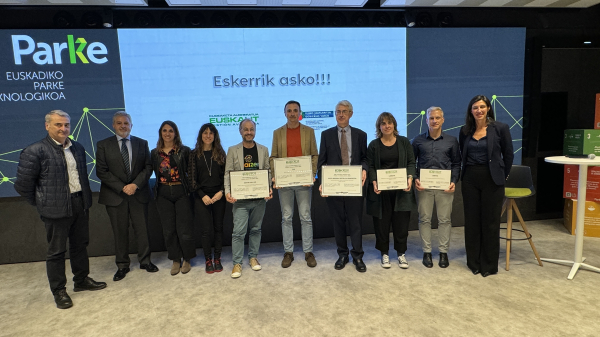

EJIE y el Hospital Santa Marina de Osakidetza, ganadoras del Premio de Buenas Prácticas de Euskalit

26/04/2024 Noticias

COPADE promueve la transformación de las microempresas hacia modelos de desarrollo sostenible

24/04/2024 Noticias

La sostenibilidad de Cerámica Utzubar y Tejas Verea, reconocida por Aenor

24/04/2024 Noticias