Entre los procesos que emplean tecnología láser como fuente energética destacan el templado, texturizado y pulido láser. Si bien cada uno de ellos presenta características propias, en todos ellos la fase de estimación del campo térmico resulta crítica.

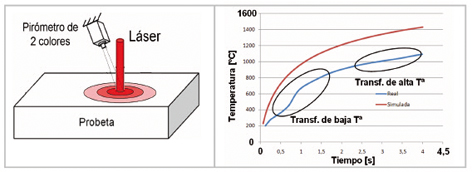

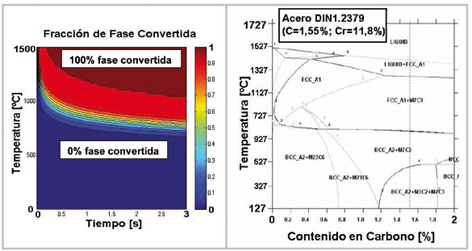

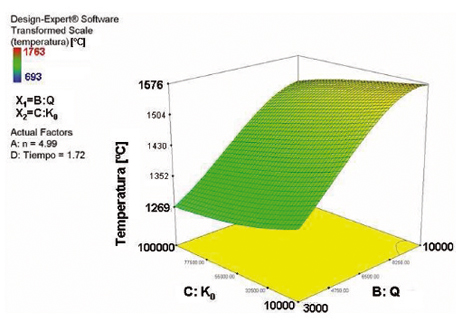

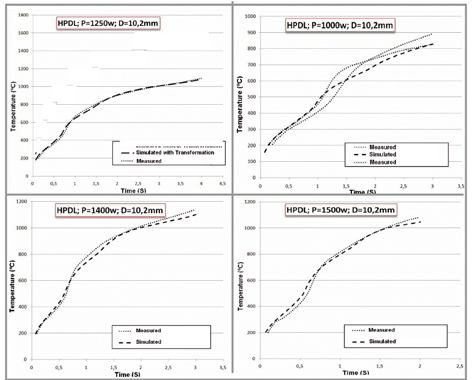

Así, partiendo de un modelo térmico común, el trabajo desarrollado se ha orientado hacia estos procesos. Mientras el pulido láser se fundamenta en la fusión controlada de una microcapa de material para eliminar las irregularidades de la topografía y obtener así una reducción de la rugosidad, el texturizado láser se basa en la vaporización controlada de material por medio de pulsos cortos de elevada energía que permite la eliminación selectiva de material de modo preciso. Por otro lado, el temple utiliza el láser como fuente térmica, aprovechando la alta conductividad del material tratado para que se produzca un rápido enfriamiento posterior, resultando en un temple superficial de la zona tratada. En el trabajo llevado a cabo se han identificado los principales parámetros del proceso, se han modelizado distintos tipos de fuente láser (CO2, y Diodo), se han incluido efectos como la variabilidad de las propiedades físicas con la temperatura y el efecto en el campo térmico de las transformaciones metalúrgicas de estado sólido en la fase de calentamiento. Asimismo, en el caso del pulido, partiendo del tiempo de fusión, se ha estimado la evolución de la reducciónde rugosidad obtenida en función de los parámetros de proceso empleados.

Una de las alternativas para la reducción de costes y tiempos en la obtención de parámetros en procesos de fabricación complejos es la utilización de modelos de simulación. Una correcta simulación permite reducir la experimentación necesaria en la fase inicial de ajuste, así como la realización de diversas pruebas sin tener que detener la producción. En procesos complejos como aquellos en los que se emplea un haz láser para el procesado de superficies complejas, resulta particularmente interesante el uso de modelos ya que la gran cantidad de variables involucradas, debido a los numerosos fenómenos físicos que tienen lugar de modo simultáneo, hace que la experimentación previa necesaria sea especialmente laboriosa.

Una correcta simulación sin embargo, exige un profundo conocimiento del proceso tratado. En el caso del modelizado de procesos láser, la modelización comienza por el estudio de la radiación y la energía aportada sobre la pieza, así como la evolución del campo térmico. Así, los procesos susceptibles de ser modelizados que emplean un haz láser como fuente energética de calentamiento suelen estar divididos en dos grupos, los de alta penetración y los de baja penetración o superficiales [1]. Dentro del primer grupo se hallan aquellos en los que el haz láser penetra dentro del material como los procesos de corte y soldadura láser, en los que el haz láser es considerado como una fuente lineal. En el caso de los procesos en los que el haz láser tiene una incidencia superficial, como es el caso del texturizado, del templadoo del pulido láser, puede considerarse una fuente puntual.

Debido a que los procesos de corte y soldadura láser son las aplicaciones típicas de los láseres industriales, existen en la bibliografía diversos ejemplos de modelos para distintas combinaciones de materiales y tipos de láser [2]. En el caso de los modelos láser de fuente puntual uno de los aspectos críticos es la distribución energética en el área de incidencia del láser. En este sentido destaca el trabajo de Lax [3] que modeliza una fuente gaussiana estática en un sólido infinito. Posteriormente Nissim [4] presenta una solución 3D para una fuente gaussiana móvil que es posteriormente generalizado por Moody y Heandel [5]. De este modo aparecen los primeros modelos de templado láser como el de Davis [6]. Sin embargo, dicho modelo no contempla la superficie fundida en el proceso, no incluye el calor absorbido en la austenización y fusión del material, así como tampoco contempla la variabilidad de las propiedades del material con la temperatura.

En aplicaciones láser, sobre todo en procesos de baja penetración, el área de incidencia del láser es una zona muy localizada, y auque la cantidad de energía radiada en muchos procesos de tratamiento superficial es únicamente del orden de unos cientos de vatios, la densidad de energía que se llega a alcanzar en la zona de incidencia del haz puede llegar a ser muy elevada, llegando a fundir e incluso vaporizar el material [7]. Esto supone que existe una zona afectada térmicamente (ZAT) que ha de ser tenida en cuenta para un correcto balance energético y una correcta estimación del campo térmico. Diversos autores han propuesto soluciones para incluir el robo u aporte calórico de las transformaciones intermedias en el balance energético. Así, Mackenzie y Robertson [8] proponen el uso de una malla móvil para resolver el problema de entalpía. Se trata sin embargo de un modelo unidimensional basado en diferencias finitas en el que las pérdidas por convección son tratadas de modo independiente.

Por su parte Scheerlinck et al. [9] más recientemente desarrollan un método tridimensional basado elementos finitos para la evaluación de la entalpía en casos de transferencia de calor con cambios de fase no lineales incorporando la variabilidad de las propiedades del material con la temperatura.

Si bien ofrece buenos resultados, se trata de un método complejo que precisa de información y parámetros únicamente disponibles para un número muy reducido de materiales.

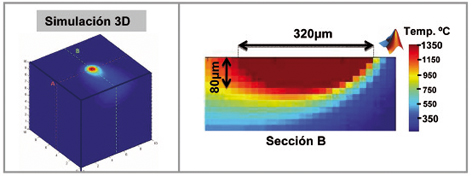

Así, el trabajo aquí presentado se centra en el desarrollo de un modelo numérico para la estimación del campo térmico como base para la estimación de las condiciones óptimas para el procesado de superficies mediante láser, y más en concreto en el proceso de pulido láser. Para ello ha sido necesario considerar el efecto de las transformaciones intermedias de estado sólido en la fase calentamiento, así como desarrollar un método para la predicción de la topografía final en función del tiempo de fusión estimado mediante el modelo.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad