Los ruidos de las vibraciones suelen indicar algún problema en la operación de mecanizado, complicaciones con la calidad del componente, una vida útil de la herramienta deficiente y, en algunos casos, componentes y herramientas desechados. Estos son problemas serios para el mecanizado. En algunos casos, las operaciones pueden parecer imposibles de realizar. Pero, como tales, también ofrecen un potencial de transformación en procesos eficientes y seguros. Este potencial ha sido la fuerza motriz tras el desarrollo de las herramientas antivibratorias; desde su pasado como solución a los problemas hasta su presente como un reconocido impulsor de la productividad.

La investigación en las posibles causas y remedios de la tendencia a la vibración vio sus inicios a principios de los años 60. Dado que las vibraciones han sido un problema de mecanizado desde la aparición del corte de metal, se decidió realizar un análisis más detallado del problema originado en el filo de corte, en especial en relación con el voladizo de la herramienta. Está permitió determinar que la vibración podía considerarse una flexión variable de la herramienta de corte y que sin o con una mínima flexión no había vibraciones que tuvieran consecuencias serias en el mecanizado.

El origen de las vibraciones en las herramientas

En las herramientas de corte, las vibraciones surgen y permanecen como consecuencia de las fuerzas de corte dinámicas. Incluso durante los cortes continuos, las fuerzas presentarán una serie de cambios diminutos y rápidos que afectan a la armonía del corte. Las formas más habituales de eliminar las vibraciones aquí surgidas son eliminar la rigidez estática del reglaje, reducir las fuerzas de corte que actúan en la herramienta e incrementar la rigidez dinámica.

Por tanto, una vez que se hubo determinado que las vibraciones del mecanizado tienen su origen en la interacción dinámica del proceso de corte, la herramienta, el portaherramientas y la máquina, se empezó a investigar utilizando dispositivos para la absorción pasiva-dinámica de las vibraciones. Dado que la fuerza de corte se genera entre la herramienta y la pieza, la magnitud depende en gran medida del grado de empañe del filo. Esta fuerza de corte ejerce presión en la estructura elástica y provoca desplazamientos en la herramienta y la pieza, alterando así el empañe de la herramienta y el trabajo, es decir, el grosor de viruta sin deformar. Cualquier perturbación en el proceso de corte, como la causada por irregularidades como los puntos duros, provoca flexiones, por pequeñas que sean, que a su vez modifican el grosor de la viruta sin deformar, y genera variaciones en la fuerza de corte, que a su vez resultan en vibraciones. Si no se supervisa, la vibración inicial puede ser irreversible y acumularse en la máquina, generando oscilaciones en su vibración natural.

Las primeras soluciones

La idea básica para contrarrestar las vibraciones originadas durante el proceso de corte, era contar con un cuerpo suspendido en acoplamientos elásticos dentro del líquido del mango de la herramienta. Al principio, en la mayoría de los casos, la herramienta era una barra de mandrinar pero después se descubrió que era igual de aplicable a otros tipos de herramienta susceptibles a las vibraciones. Este cuerpo fue diseñado para vibrar a una frecuencia diferente que la generada en el proceso de corte, provocando así un efecto neutralizador (amortiguador). La tendencia a la vibración del mecanizado, por supuesto, no puede eliminarse totalmente pero sí puede minimizarse a un nivel seguro a través de las cualidades amortiguadoras del interior de la herramienta.

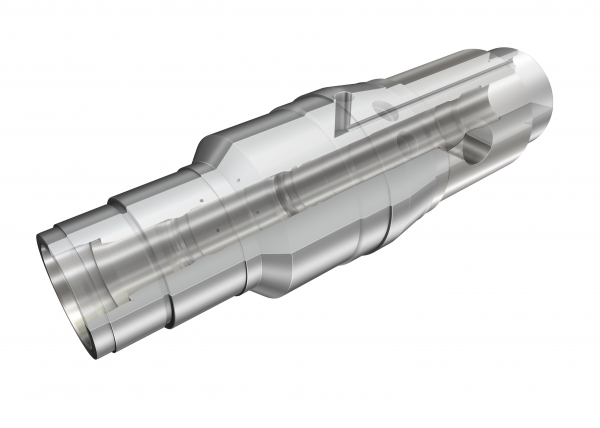

La introducción de las pioneras barras de mandrinar amortiguadas del tipo TNS en los años 1970 supuso una revolución para el torneado interior de agujeros profundos. Las barras estaban disponibles en tres diámetros y diseñadas para voladizos de hasta diez veces el diámetro. Estas barras disponían de cabezas de corte intercambiables de ajuste radial y permitían utilizar diferentes tipos de portaherramientas y plaquitas intercambiables. Conforme a la idea original, el diseño incluía un cuerpo de material moderador pesado, suspendido en dos guías elásticas en un tipo de aceite especial. El aceite procesaba la energía de las vibraciones generadas durante el mecanizado y la convertía en calor, que luego era absorbido por el aceite. La inercia del cuerpo y, por tanto, la frecuencia de la vibración a contrarrestar podían reglarse con un tornillo de ajuste situado en la barra. Este reglaje modificaba la tensión de la suspensión para conseguir una buena amortiguación durante la operación. Las barras de mandrinar también presentaban un sistema de suministro de refrigerante integrado para contribuir a la evacuación de las virutas.

En ese momento, este primitivo diseño, comparado con los sistemas actuales, supuso una gran optimización para las operaciones de torneado interior, ya que se pudo duplicar el régimen de arranque de metal. Permitió realizar operaciones de mecanizado imposibles hasta la fecha y aquellas operaciones que antes suponían auténticos cuellos de botella pasaron a ser mucho más eficientes. El acabado superficial, con un voladizo de barra de ocho veces el diámetro y mayores datos de corte, se redujo a Ra 1.3 micras con una barra adaptada frente a Ra 8.8 micras de la barra de mandrinar enteriza convencional; un auténtico avance en el acabado de agujeros.

Con el tiempo, se introdujo una barra de mandrinar corta estándar (para usar con voladizos de hasta siete veces el diámetro) que ofrecía la ventaja añadida de no requerir ningún reglaje adicional de adaptación de la barra para optimizar la amortiguación. Esto supuso una enorme mejora en el desarrollo de barras de mandrinar adaptadas dado que el diseño de la estructura antivibratoria permitió cubrir totalmente las frecuencias vibratorias del área de voladizo correspondiente. Fue una innovación que facilitó la aplicación y el uso de las herramientas amortiguadas y redujo los tiempos muertos de la máquina.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad