Han pasado 60 años desde que unos visionarios pertenecientes a grandes corporaciones del sector decidieron organizar una feria específica para compartir las innovaciones y los nuevos productos desarrollados para la industria de los materiales compuestos, unos materiales que no han dejado de avanzar y que siguen más vivos que nunca. Los composites siguen adentrándose en nuevos sectores y sustituyendo a otros materiales, principalmente a los metales. Debido a sus características intrínsecas de ligereza, resistencia mecánica y química, durabilidad, estabilidad dimensional, etc. se consideran materiales ingenieriles únicos, con aplicación en multitud de sectores. En cuanto a su reciclabilidad, se trabaja con ahínco desde la academia y la industria de forma colaborativa, demostrando que además de ser sostenibles, recurriendo al conocimiento y a la investigación básica aplicada, se está avanzando a pasos agigantados en este aspecto, en los últimos cinco años. En JEC World 2025, se darán a conocer los últimos avances tecnológicos en este ámbito, en el nuevo espacio destinado exclusivamente a los proyectos R&I, y en cada uno de los 1.400 stands que forman la feria este año.

La Asociación Española de Materiales Compuestos (AEMAC) en su empeño de representar los intereses de España y de su industria de los materiales compuestos, coordina un pabellón nacional en JEC World, desde el año 2019, del que forman parte sus asociados. El “Pabellón España VI” lo integran once co-expositores, cuatro de ellos han participado en todas las ediciones: Aimen, Polymec, Titania y Ziur Composites. Otras cuatro entidades han estado presentes en ediciones anteriores: Eurecat, Ideko, Tecnalia y Reinforce3D. Y se suman por primera vez los centros Aitiip y Gaiker, así como el proyecto europeo r-Lightbiocom. Y siete colaboradores AeroSM, Airtech, Composites Engineering, Cidaut, FIDAMC, ITA y Zund Ibérica.

El pabellón crece en tamaño y número de participantes cada año. En esta 6ª edición, desde AEMAC nos congratulamos en comunicar que la superficie será de 108 m2 en total, disfrutando de un espacio para la interacción con nuestros visitantes de aproximadamente 40 m2.

A continuación, Helena Abril Lanzuela, técnico de Dinamización en AEMAC da a conocer las propuestas que los 10 co-expositores expondrán en JEC. Nos vemos en el #PabellónESPAÑAVI

AIMEN

Estará presente en el Pabellón España para mostrar los resultados más destacados de proyectos de I+D en los que trabajan y las capacidades del centro en fabricación avanzada de composites (termoplásticos y termoestables, AFP, RTM, LRI y termoformado), fabricación aditiva de composites (FFF, LFAM robotizado, desarrollo de filamentos y pellets), y materiales inteligentes y funcionales, en sectores como el de automoción, aeronáutico y energético, entre otros.

Este año se centrarán en la fabricación aditiva automatizada y robotizada de estructuras aeroespaciales innovadoras en el marco del proyecto CAELESTIS (Ecosistema de simulación hiperconectado que respalda el diseño probabilístico y la fabricación predictiva de estructuras aeronáuticas de nueva generación), liderado por AIMEN.

El proyecto CAELESTIS está desarrollando un ecosistema de simulación interoperable de extremo a extremo para realizar un flujo de datos multidireccional a lo largo de la cadena de valor de las aeronaves para acelerar el diseño y la optimización de ingeniería de configuraciones disruptivas de aeronaves y motores, asegurando su fabricabilidad desde la conceptualización del diseño. El concepto CAELESTIS se validará durante la fabricación del demostrador. Se trata de un nuevo concepto de composite OVG fabricado por AFP para la fibra seca y RTM.

Aimen también expondrá en el “Industrial Planet”, el prototipo de pala de turbina eólica modular, CARBO4POWER WTB, que han fabricado en colaboración con los socios del proyecto europeo Carbo4Power implementando las tecnologías y materiales innovadores desarrollados dentro del proyecto, incluyendo la innovadora resina vitrímera 3R, reparable, reprocesable y reciclable, y procesos de fabricación por infusión y automatizados como el AFP, Automated Fibre Placement.

Como resultados del proyecto cabe destacar que se ha logrado una reducción del 25% en desechos, una reducción del 40% en costos de fabricación y una disminución del 15% en el impacto ambiental por WTB. Estos resultados resaltan el gran potencial de las soluciones desarrolladas en el proyecto CARBO4POWER para mejorar la durabilidad, la eficiencia y el respeto al medio ambiente en la energía marina.

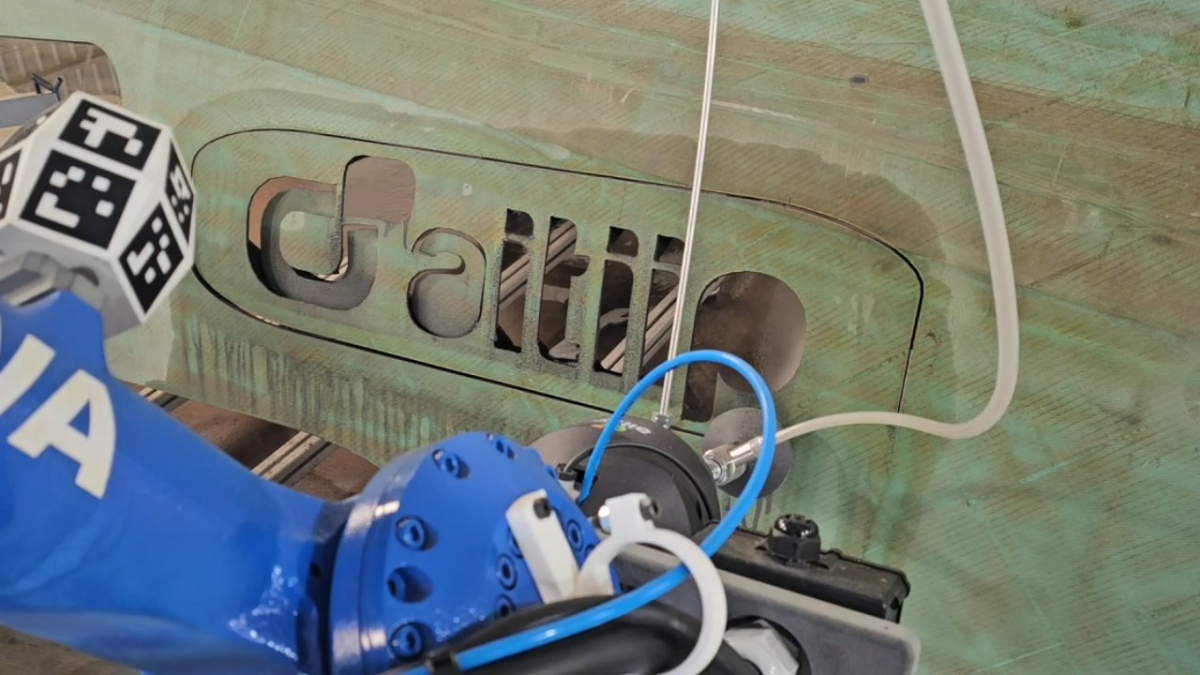

Aitiip

El Centro Tecnológico, referente en procesamiento de plásticos y fabricación de moldes, presentará sus más recientes innovaciones en la feria JEC. Este evento, uno de los más importantes en el sector de los materiales avanzados, será el escaparate perfecto para destacar su compromiso con la sostenibilidad y la economía circular.

Entre los desarrollos más destacados que Aitiip llevará a la feria se encuentran sus tecnologías avanzadas para el reciclaje de materiales compuestos al final de su vida útil. El centro ha desarrollado sistemas robóticos para el desmantelamiento de grandes estructuras y procesos de solvólisis para separar la matriz de las fibras que componen estos materiales. Estas innovaciones no solo permiten recuperar el máximo valor de los materiales reciclados, sino que facilitan su reincorporación a los procesos industriales, contribuyendo a un modelo más sostenible.

“En Aitiip estamos comprometidos con la innovación sostenible. Nuestras tecnologías de reciclaje están diseñadas para responder a las demandas de la economía circular y ofrecer soluciones de alto valor para las industrias que utilizan composites”, explica Berta Gonzalvo, directora de Investigación de Aitiip.

Con una trayectoria de más de dos décadas, Aitiip ha participado en 140 proyectos de I+D+i enfocados en la transición verde, la industria 5.0 y los nuevos materiales. Su capacidad de innovación ha dado lugar a 11 patentes y la transferencia de conocimiento a proyectos industriales, consolidándose como un socio clave para empresas que buscan soluciones avanzadas y sostenibles.

Aitiip invita a líderes del sector, socios estratégicos y clientes a visitar su stand, dentro del Pabellón ESPAÑA VI, donde podrán conocer de primera mano sus capacidades tecnológicas. Este espacio será una oportunidad para explorar cómo Aitiip está redefiniendo los estándares de reciclaje y fabricación sostenible en la industria de los materiales compuestos.

EURECAT

Presentará los últimos desarrollos tecnológicos en el ámbito de los composites poliméricos. El centro tecnológico, referente en Catalunya en la fabricación sostenible de estructuras ligeras, presentará diferentes demostradores desarrollados con procesos de fabricación como el RTM (resin transfer moulding), termocompresión, pultrusion o back -injection moulding como tecnologías estratégicas.

Gracias a la multidisciplinariedad de Eurecat, es posible colaborar con las empresas en proyectos de alto grado de innovación y riesgo tecnológico para el desarrollo de nuevas soluciones más sostenibles y con nuevas funcionalidades destinadas a los diferentes sectores industriales, principalmente movilidad, energía y construcción.

Este año presentará 2 procesos patentados y desarrollados con el grupo de investigación AMADE de la Universitat de Girona (UdG) con quien comparten una unidad de investigación conjunta en composites con el objetivo de crear e impulsar un ecosistema de investigación e innovación en el campo de los composites en los diferentes sectores productivos. Ambos proyectos se centran en nuevos procesos de fabricación para mejorar la productividad y la calidad de las piezas. Uno de ellos, consiste en la unión metal-composite mediante punzonado para pieza estructural para el sector automoción, mientras que el otro, modifica el proceso de infusión con el fin de mejorar la compactación de las piezas en el sector aeronáutico.

“Este es el cuarto año que participamos como co-expositores en el Pabellón España liderado por AEMAC. Gracias a esta participación es posible ganar visibilidad dentro de esta gran feria y conseguir aumentar el número de visitas y reuniones técnicas que de otra manera sería complicado” comenta María Eugenia Rodríguez, directora de desarrollo de tecnologías en Eurecat.

Además, Eurecat mostrará sus últimos trabajos en electrónica embebida en pieza estructural de material compuesto, una tecnología emergente que une la electrónica y los composites y que tiene como objetivo la obtención de estructuras ligeras de alto valor añadido dotándolas de funciones y prestaciones avanzadas como sensores o antenas.

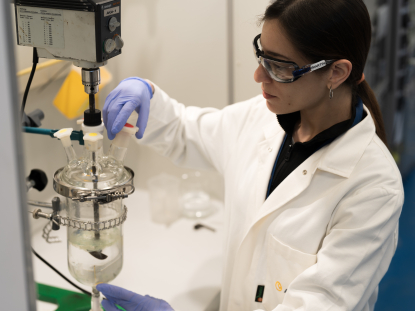

GAIKER

El Centro tecnológico acude este año con stand propio dentro del pabellón ESPAÑA VI, tras la exitosa experiencia del pasado año como coordinador de la Red Osiris, red de excelencia de centros tecnológico para el reciclado de composites. GAIKER cuenta con 40 años de experiencia en investigación en el ámbito de los composites, siendo pionero en este campo a nivel de España. En esta edición, se presentarán demostradores realizados en diferentes proyectos en los que el Centro participa.

El reciclado de composites, mecánico y químico, y el desarrollo de nuevos productos a partir de estos composites reciclados estará presente. GAIKER, además de haber liderado el proyecto OSIRIS, es coordinador del consorcio de organismos de investigación del proyecto CICLO de la convocatoria Transmisiones para el reciclado de palas eólicas.

El centro trabaja en el desarrollo de nuevos productos realizados con resinas más fácilmente reciclables. Es líder del proyecto europeo ECORES WIND, en el que se desarrollan resinas circulares, y participa en REBIND, para la investigación en resinas epoxi reciclables, ambos proyectos van dirigidos a aplicaciones eólicas. Asimismo, es parte del proyecto FASTER H2 donde se investiga sobre resinas sostenibles para aplicaciones aeronáuticas en el entorno de la movilidad mediante hidrógeno. En esta línea ha desarrollado también depósitos de H2 para otros proyectos.

Además de los composites termoestables, GAIKER investiga en composites termoplásticos, más fácilmente reciclables, desarrollando cintas reforzadas con fibras unidireccionales. Por otro lado, es experto en el comportamiento al fuego de los materiales compuestos, lidera el proyecto europeo BIOSAFIRE en el que se investiga sobre aditivos biobasados funcionalizados para mejorar el comportamiento al fuego de los composites. GAIKER dispone de un laboratorio del fuego acreditado para las Euroclases según norma EN 13501-1 del sector construcción, así como para la normativa de Ferrocarril EN 45545.

La integración de sensores en composites, así como la simulación y digitalización de los procesos son otras de las líneas de trabajo de GAIKER, que dispone de plantas piloto de SMC, BMC, preimpregnados, compresión a alta presión y a vacío, RTM, infusión, filament winding, pultrusión, laminación en doble cinta, elaboración de cintas ud TP, transformación de composites TP, con fines de investigación y desarrollo.

IDEKO

El centro de investigación perteneciente a la alianza BRTA (Basque Research & Technology Alliance), reafirma su posición como referente en tecnologías de fabricación avanzada en la próxima edición de la JEC 2025. Con una trayectoria consolidada en el desarrollo de soluciones innovadoras para la industria aeronáutica, IDEKO se centra en mejorar la competitividad y optimizar la cadena de valor en la fabricación de composites.

Entre los avances tecnológicos que presentará, destacan soluciones orientadas a la automatización y la precisión en los procesos de fabricación. Una de ellas es la laminación automatizada en células de fabricación Automated Dry Material Placement (ADMP), que incorpora un almacén de bobinas, una cortadora y una laminadora con cabezales de última generación, diseñados para incrementar la eficiencia y precisión en la manipulación de materiales secos.

Como complemento a los sistemas de laminación de telas secas multiaxiales, IDEKO desarrolla actualmente una nueva resina termoplástica procesable por vía líquida, que responde a las necesidades de sostenibilidad y versatilidad demandadas por el sector.

IDEKO presentará un demostrador de fuselaje fabricado con estas tecnologías en el marco del Proyecto HERFUSE, un ejemplo tangible de cómo sus innovaciones pueden mejorar la fabricación de los composites.

La innovación también se extiende al ensamblaje y mecanizado de grandes piezas. IDEKO presentará un sistema de ensamblaje basado en fotogrametría robótica colaborativa, que optimiza la velocidad y precisión de los procesos, así como una célula de mecanizado equipada con dos robots sincronizados y un sistema de visión que alcanza unos niveles de precisión sin precedentes en piezas de gran tamaño.

En el ámbito de fabricación de interiores de fibras de vidrio, mostrará un proceso de fabricación con tecnología ultravioleta, que incluye la producción de preimpregnados UV y su consolidación mediante prensas avanzadas.

Y en aplicaciones de TRL más bajo, IDEKO mostrará también los avances realizados en el proyecto europeo INFINITE sobre un sistema de monitorización inalámbrica que permite monitorizar en tiempo real procesos clave de fabricación de composites, como laminación, preformado, infusión y curado, garantizando un control de calidad superior.

Con esta propuesta, IDEKO reafirma su papel como centro referente en la evolución de las tecnologías de fabricación avanzada, marcando un nuevo estándar en el sector de los composites para aeronáutica.

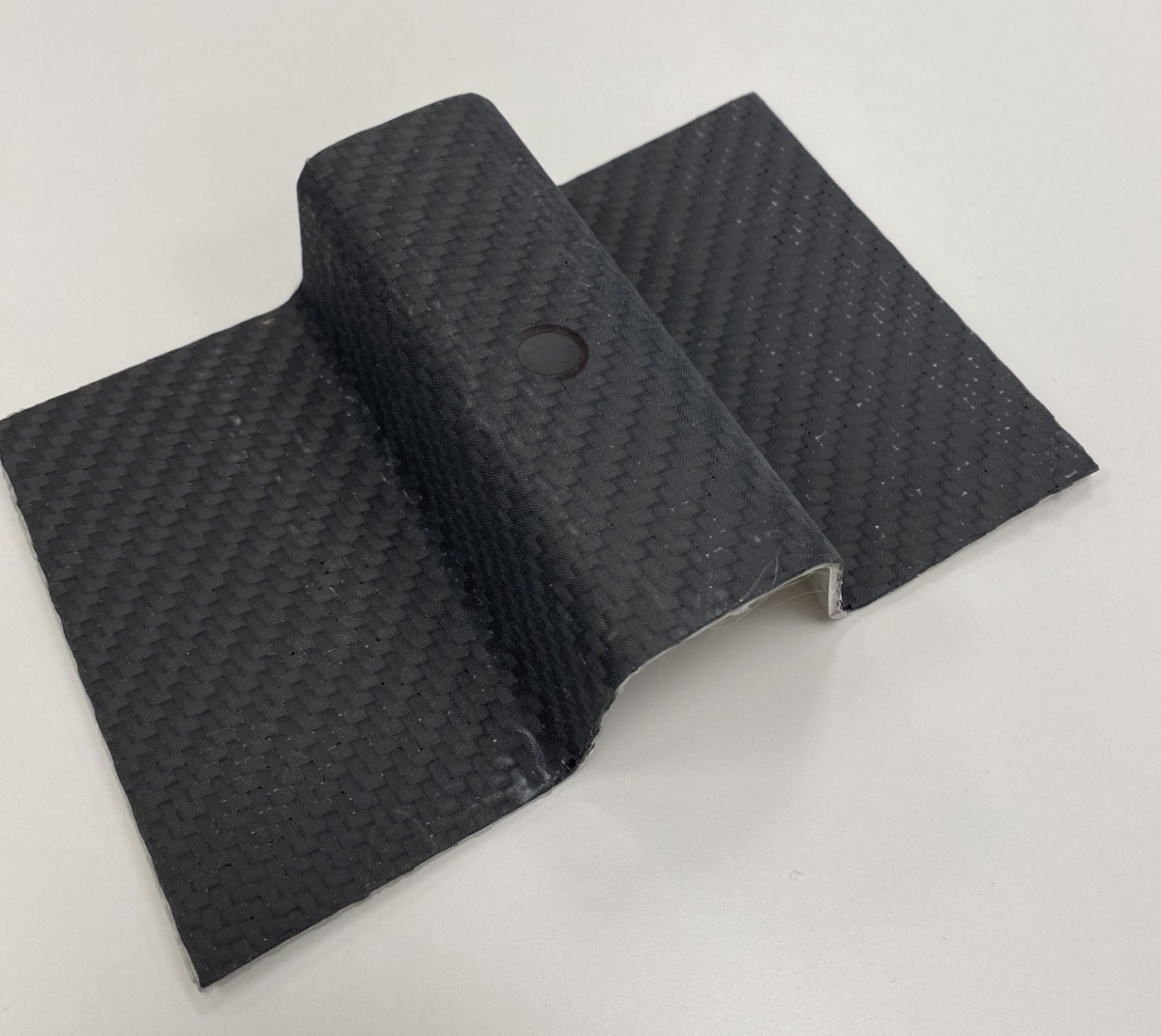

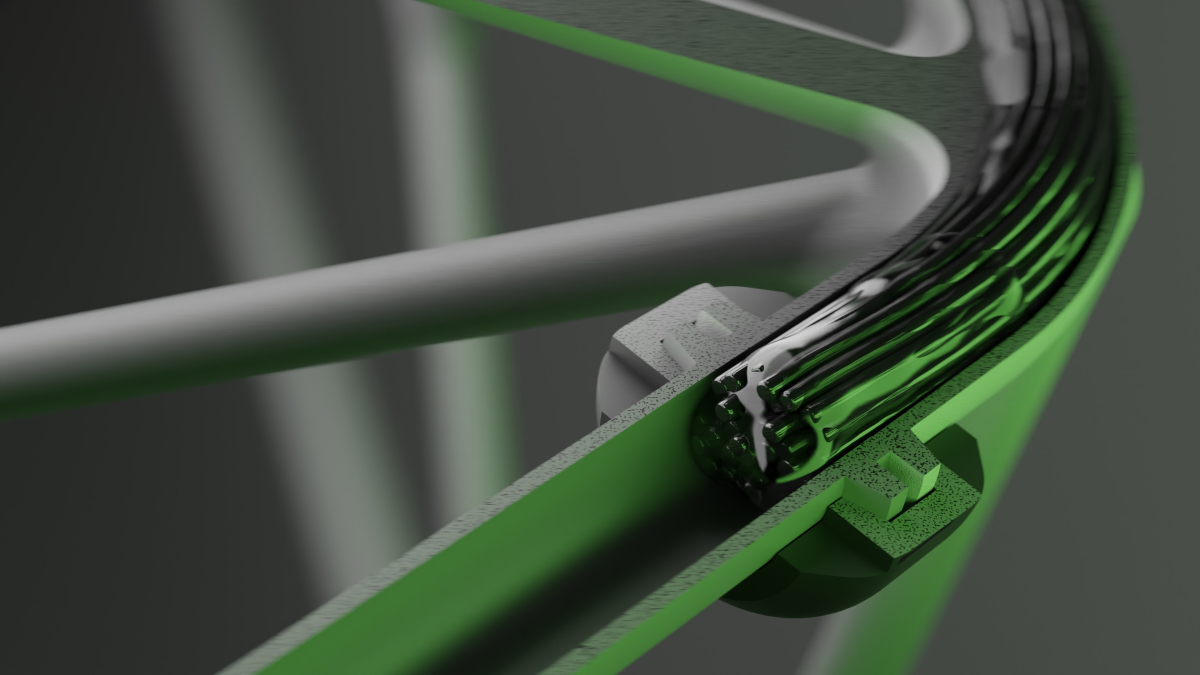

Reinforce3D

Redefiniendo los límites de los composites. ¿Está listo para descubrir la tecnología que está revolucionando los materiales compuestos? Descubre cómo Reinforce3D está transformando la industria con su innovador proceso tecnológico de Inyección de Fibra Continua (CFIP). Este avance pionero redefine los límites de la fabricación mediante el uso de composites, superando las restricciones de las estructuras convencionales basadas en moldes. De esta manera, se logran soluciones innovadoras que optimizan significativamente la resistencia, la durabilidad y la ligereza de las piezas. Tradicionalmente, las fibras continuas se han limitado a métodos que las colocan sobre superficies, como en infusión, RTM, AFP, autoclave o bobinado de filamentos o las arrastran a través de un molde, como en pultrusión. CFIP, en cambio, marca un hito al ser la primera tecnología que inyecta fibras continuas directamente en cavidades tubulares dentro de las piezas. Este proceso elimina por completo la necesidad de moldes, lo que lo hace altamente eficiente y versátil.

CFIP no se limita a un solo tipo de material; es aplicable a piezas de plásticos, metales y cerámicas, lo que amplía enormemente las posibilidades de diseño. Durante el proceso, las fibras se inyectan junto con resina líquida que, al curarse, forma una unión mecánica robusta entre las fibras y la pieza. Este enfoque mejora notablemente las propiedades mecánicas del producto final, haciéndolo ideal para aplicaciones exigentes en sectores como la automoción, la aeronáutica o la ingeniería médica.

Además, cuando CFIP se combina con tecnologías de impresión 3D avanzadas como Multi Jet Fusion (MJF) o Sinterización Láser Selectiva (SLS), se convierte en una solución rentable y que optimiza tiempos de producción. El proceso permite colocar fibras en todas las direcciones, incluso atravesando capas de impresión, logrando trayectorias complejas y personalizadas que maximizan el rendimiento estructural de las piezas.

Reinforce3D no solo ofrece tecnología, sino un ecosistema CFIP de solución 360º diseñado para garantizar el éxito en su implementación. Este incluye un software especializado que optimiza los diseños de refuerzo, fibras patentadas desarrolladas para un rendimiento superior, y un equipo de consultoría que acompaña a las industrias en cada etapa del proceso.

“Visite nuestro stand y descubra cómo CFIP está desbloqueando nuevas capacidades de diseño, desde el refuerzo multidireccional hasta la integración de materiales complejos. Dando forma al futuro de los materiales compuestos” anima Marc Crescenti, director de Tecnología y cofundador de Reinforce3D.

r-Lightbiocom

El proyecto r-LightBioCom (New bio-based and sustainable Raw materials enabling Circular Value Chains of high performance Lightweight BioComposites) es una ambiciosa iniciativa europea centrada en el desarrollo de nuevos materiales compuestos sostenibles de alto rendimiento. Este proyecto, financiado dentro del programa Horizonte Europa, tiene como objetivo principal diseñar soluciones innovadoras basadas en materiales ligeros y sostenibles que puedan sustituir a los compuestos tradicionales en sectores como el automotriz, aeronáutico y de transporte.

Coordinado por AITEX, el proyecto r-LightBioCom reúne un consorcio multidisciplinar formado por 15 miembros del proyecto procedentes de la investigación y el mundo académico, así como de la industria de la automoción, la aeronáutica y la construcción de 4 países europeos (España, Italia, Países Bajos y Alemania) y un país asociado de la UE (Reino Unido).

Los nuevos materiales compuestos ligeros de alto rendimiento (HPC) y las tecnologías de procesamiento sostenibles eficientes tienen un enorme beneficio ambiental y de rendimiento en todos los sectores de aplicación. Sin embargo, la actual aplicación de HPC está limitada a grandes sectores debido a sus limitaciones en términos de largos tiempos de procesamiento, altos precios y baja reciclabilidad.

El proyecto propone un nuevo paradigma en la forma de desarrollar y reciclar composites ligeros de altas prestaciones, ayudando a su reciclabilidad a través de un nuevo diseño de la producción de los mismos. Además, el proyecto contribuirá a la recircularidad de los materiales contribuyendo a alcanzar los objetivos europeos en términos medioambientales y reduciendo la generación de residuos y la utilización de recursos fósiles no sostenibles.

En la ejecución del proyecto se desarrollará un catálogo de nuevas materias primas bio-basadas y materiales compuestos de altas prestaciones con propiedades inherentes de reciclabilidad (al menos 3 nuevos tipos de bio-resinas, 4 nuevos nano-rellenos y aditivos derivados de biomasa, y 3 familias de productos textiles a base de fibras sostenibles). Para reducir los actuales costes de fabricación asociados a los altos consumos de energía y emisiones, se desarrollarán técnicas de procesamiento eficientes (2 nuevas técnicas de curado rápido) combinadas con tecnologías de reciclaje con el fin de reducir la generación de residuos e inducir la circularidad.

Los resultados serán válidos con 3 casos de negocio reales: en el sector automoción, infraestructuras y aeronáutico. De esta forma se contribuye a establecer nuevas cadenas de valor sostenibles e innovadoras en la industria de los HPC de la UE, promoviendo un cambio de paradigma lineal a circular.

POLYMEC

Se dedica a la fabricación de perfiles compuestos por Pultrusión, principalmente con fibra de Vidrio y Fibra de Carbono. Polymec inició su actividad en 1981. Actualmente dispone de 15 líneas de producción, lo que le permite ofrecer una respuesta rápida y eficiente, para satisfacer todas las demandas de producción, de almacenamiento y de distribución. Su mejor garantía es la rápida adaptación a las demandas de sus clientes. Polymec cuenta con un equipo de investigación y un departamento comercial que velan tanto por el desarrollo como por la elaboración de nuevos productos, fabricados, adaptados y totalmente comprometidos con la eficiencia y la calidad. Son los primeros en el mundo en añadir grafeno a los composites de fibra de vidrio para mejorar las propiedades de nuestros perfiles. Aunque siguen haciendo estudios con el grafeno, ya existe el primer barco con este tipo de perfiles del mundo que ha navegado y estructuras realizadas con perfiles pultrusionados con grafeno.

En la Arquitectura el uso de estos perfiles ha supuesto una revolución. La fibra de vidrio ofrece excelentes propiedades, tanto mecánicas como químicas, así como ligereza, que sin duda las han hecho muy populares en comparación con los materiales convencionales. Cabe elogiar el trabajo realizado en el proyecto de Gazechim, The White Bow, en Valencia, donde sus perfiles se unieron a la apuesta tecnológica en el mundo de la Arquitectura.

La industria química es una de las más beneficiadas por el uso de fibra de vidrio en sus instalaciones. Sus propiedades como aislante, tanto térmico como magnético, resistencia a diferentes agentes químicos y zonas con condiciones climáticas adversas aumentan la popularidad de este tipo de perfiles.

Las explotaciones agrícolas y ganaderas son posiblemente las más beneficiadas por el uso de perfiles de fibra de vidrio. Estos perfiles tienen múltiples aplicaciones en ambos sectores y su uso está cada vez más extendido en los últimos años gracias a las ventajas que ofrecen frente a otros materiales convencionales. Su resistencia a las condiciones climáticas adversas permite su instalación en zonas exteriores sin afectar a ninguna de sus cualidades. Además, su protección contra los rayos UV y una variedad de agentes químicos evitan su deterioro con el tiempo. Por este motivo, su durabilidad se hace evidente, suponiendo un ahorro considerable para el cliente.

TECNALIA

Como centro de Investigación, desarrolla tecnologías innovadoras para la fabricación y montaje de estructuras y componentes fabricados en materiales compuestos con el fin de contribuir a la competitividad de sus clientes. Ofrece soluciones de fabricación y ensamblaje innovadoras, rápidas, eficientes, automatizadas y competitivas, afrontando el ciclo de vida completo del componente con conceptos de economía circular, definiendo la cadena de valor local, e impulsadas por los desafíos comunes de alto nivel aplicables a todos los segmentos del mercado: optimización en eficiencia, coste y tiempo de fabricación, sostenibilidad de materiales, flexibilización, digitalización y automatización de procesos, y el aligeramiento a través de diseños multimaterial y multifuncionales.

En esta edición, TECNALIA presentará desarrollos y demostradores orientados a la sostenibilidad de los materiales como componentes estructurales fabricados en matriz termoplástica y termoestable reforzada, utilizando fibra reciclada. Entre otras, se presenta un liner de poliamida bio-basada reciclable para tanques de alta presión de hidrógeno muy competitivo en coste. Además, podrán verse ejemplos de componentes reforzados con fibra con las funciones de calefacción y sensorización embebidas en los mismos entre los que destaca un borde de ataque con un sistema de deshielo eléctrico incorporado. Mostrará asimismo ejemplos de piezas de grandes dimensiones de termoplástico reforzado fabricadas por tecnologías aditivas como moldes o elementos de mobiliario, lo que abre nuevas posibilidades en diseño y fabricación.

Otro demostrador que destacan para esta edición 2025 de JEC es un pedal de automoción desarrollado en el marco del proyecto europeo DEREMCO (GA No. 101084037). Este componente representa un hito en economía circular y reciclaje avanzado de materiales compuestos. Se trata de un pedal de freno de automoción fabricado con una matriz de poliamida (PA6 GF15) reciclada de residuos de automoción postproducción, y reforzado con fibra de carbono reciclada al 20%, procedente de desechos de la industria aeroespacial. Los procesos de reciclado de los materiales de deshecho han consistido en un método termoquímico de recuperación de fibra innovador y un proceso de recubrimiento de fibra recuperada que mejora la compatibilidad de estas fibras recicladas con la matriz.

Este demostrador es un ejemplo a destacar por la colaboración de diferentes agentes en la cadena de valor: IDEC en la generación de residuos, BIRZIPLASTIC y FIBEREUSE TECH en reciclaje, TECNALIA como desarrollador del proceso de recubrimiento de fibra y BATZ como fabricante final del pedal.

TITANIA

Volverá a estar en JEC, el centro mundial de la comunidad de los materiales compuestos y sus aplicaciones a nivel industrial. La empresa afronta el evento como la oportunidad principal a lo largo del año para estar cerca de sus clientes internacionales y tener la oportunidad de discutir los proyectos actuales y futuros.

Desde sus instalaciones en El Puerto de Santa María en Cádiz – España, Titania gestiona proyectos que incluyen la fabricación y caracterización de composites para más de 100 empresas internacionales en 30 países.

Titania es laboratorio independiente aprobado para las principales compañías aeronáuticas: Airbus, Boeing, Airbus Canada, Bombardier, Embraer y Rolls- Royce. En sus 5000 m 2 de instalaciones caracteriza los principales materiales cualificados para esta industria incluyendo preimpregnados y tejidos secos de fibra de vidrio, carbono, aramida, resinas, adhesivos estructurales, núcleos, remaches, sellantes y pinturas.

Este 2025 será la octava edición que Titania esté presente en esta feria, y la sexta edición integrados en el Pabellón de España, junto con otros actores claves de esta industria a nivel nacional, que gestiona y da soporte AEMAC (Asociación Española de Materiales Compuestos).

Durante esta edición compartirá novedades en relación a capacidades nuevas y desarrollos de proyectos. En 2024 el centro de fabricación de materiales compuestos basado en fabricación con autoclave, se reforzó con una inyectora para la fabricación por infusión, mejorando la calidad y control de transferencia de resina, que venía previamente asistida por vacío.

La empresa está participando en los proyectos con financiación europea (Infinite) y nacional (Aire, Dimpesa) donde continua desarrollando capacidades para la funcionalización de resinas a través de técnicas de dispersión, esprayado e insertado de microhilos, haciendo uso de equipos para la aplicación y control automático.

Por su parte, el laboratorio de ensayos mecánicos ha realizado en 2024 los primeros estudios de caracterización del comportamiento a fatiga de composites de alta temperatura y uniones remachadas. Esta nueva capacidad sobre ensayos dinámicos completa la amplia caracterización de técnicas estáticas, cubiertas por acreditación Ilac/Enac y Nadcap, con múltiple utillaje y máquinas estáticas con configuración de células de carga de 1-1000KN.

2024 ha sido de nuevo un año de éxito para Titania con record de facturación y financiación de proyectos, así como número de clientes localizados por todo el mundo.

ZIUR Composites

Empresa perteneciente al Grupo MBHA, es una compañía española dedicada al diseño, desarrollo, fabricación y validación de elementos estructurales fabricados en material compuesto a través de procesos de fabricación automatizados.

ZIUR volverá a estar presente en la próxima edición de la JEC 2025 con una gama de productos en composite, dirigidos a los sectores del transporte por carretera y ferroviario, así como a la movilidad urbana e industrial. Entre los productos que se presentarán se encuentran la primera ballesta híbrida delantera comercial y tirante de suspensión para camión, elementos estructurales para vagones y ejes de rodadura, toberas y consolas para el sector ferroviario, además de un cuadro de bicicleta plegable y carenados para cargadores eléctricos.