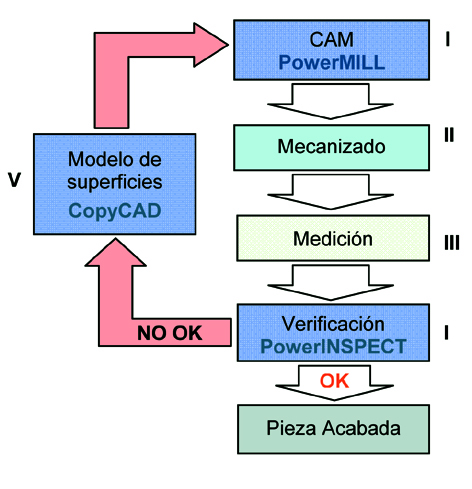

En la actualidad, la fabricación de moldes y matrices requiere de un proceso de ajuste continuo, llevado a cabo por personal especializado y resultando en ocasiones poco preciso, lento y caro. Dichos útiles una vez mecanizados, se analizan dimensionalmente, en una máquina de medir por coordenadas MMC externa, decidiendo con posterioridad, si es necesario volver a mecanizarlos para ajustarlos a las tolerancias requeridas. Este proceso se repite las veces necesarias hasta conseguir que las piezas entren en tolerancias. El objetivo final del trabajo aquí presentado se basa en reducir el coste de fabricación de los útiles a través de la integración en la máquina-herramienta de diferentes opciones de metrología dimensional basadas en sondas de contacto, que lleven a cabo la inspección dimensional de la pieza mecanizada. En el presente trabajo, se muestran dos arquitecturas diferentes: la primera, introduciendo el sistema de medición en el cabezal de la máquina, y la segunda, externa situada en una estructura independiente, presentándose las limitaciones de ambas técnicas en función de las precisiones dimensionales de las piezas analizadas. Un objetivo más ambicioso y todavía en investigación es la generación de las superficies que se encuentran fuera de tolerancias, lo que permitiría redefinir las estrategias de CAM y re mecanizar dichas zonas para corregir estos errores y ajustarse a los requerimientos dimensionales finales.

El objetivo de esta investigación es aumentar la productividad en la fabricación de moldes y matrices realizando el control dimensional de la pieza en el Centro de Mecanizado, tomando en cuenta principalmente dos aspectos:

• Evitar la inspección dimensional intermedia de las piezas mecanizadas en la Máquina de Medición por Coordenadas (MMC) del laboratorio de metrología.

• Control y automatización de procesos de re mecanizado de las superficies fuera de tolerancia.

De esta manera, se ha establecido la base para la integración del sistema de control dimensional en la máquina herramienta mediante el uso de sistemas basados en sondas de contacto.

Así, se han comparado los resultados obtenidos con una sonda de contacto montada en el propio cabezal de la máquina herramienta con los obtenidos mediante sistemas externos de medida y MMC, teniendo en cuenta que, las tolerancias dimensionales de las piezas cubiertas en este trabajo se encuentran entre 20 y 50 m.

El principal objetivo de este método es alcanzar los requisitos de tolerancia de la pieza antes de que se realice la última operación de mecanizado. Así, una vez identificadas las operaciones a corregir, se podrían utilizar nuevas estrategias de mecanizado. Sin embargo, éste último objetivo está todavía en estudio.

Estado del arte

En los procesos de fabricación metálica, la calidad de las piezas mecanizadas está ampliamente afectada por la precisión de la máquina herramienta. Cualquier error relativo entre la pieza y la herramienta de corte afecta directamente a las piezas mecanizadas. Son muchos los factores que afectan a la falta de precisión de las máquinas.

Algunos de ellos surgen de las deflexiones estáticas del sistema máquina utillaje pieza herramienta bajo las fuerzas de corte. Otros proceden de distorsiones térmicas de los elementos de la máquina herramienta. Por último, otros errores surgen como consecuencia de las fuerzas de sujeción, desgaste de las herramientas, etc1.

Últimamente se han desarrollado algunas técnicas basadas en el diseño y/o modificación de hardware encaminadas hacia la eliminación de estos errores. Sin embargo, al ser éstos imposibles de eliminar, se considera que el desarrollo de modelos de error para las máquinas-herramienta y la compensación del error mediante software son campos de trabajo importantes. Ya se han realizado investigaciones relacionadas con los sensores, la logística y la arquitectura del sistema necesarias para la medición on line de la pieza1,2,3,4,5. Algunos trabajos de investigación han tratado de encontrar una relación analítica entre la precisión de la pieza y los coeficientes del modelo de error de la máquina-herramienta. Otras técnicas se centran en el modelizado de los errores de mecanizado, donde el modelo de error se desarrolla durante el proceso y puede ser aplicado para una compensación del error de la pieza actual on line a través de comandos de mecanizado7. Pero, lamentablemente, hasta ahora estos métodos difícilmente ofrecen la precisión necesaria en el mecanizado de moldes y matrices complejos.

En general, la mayor razón por la que la compensación de errores basada en software no se ha aplicado en la industria es su baja capacidad de adaptación al entorno de taller.

La tecnología aquí presentada se refiere al uso de técnicas de palpado. Muchos técnicos conocen las ventajas de estos sistemas para la colocación de la pieza en la máquina o para la compensación de la herramienta y algunos fabricantes de máquina-herramienta empiezan a ofrecer esta tecnología como opción en sus máquinas8.

Hoy en día, en el mercado, existen fundamentalmente dos tipos de técnicas de medida que pueden cumplir con los requisitos para la inspección dimensional: sistemas de contacto y no contacto4,5.

En cuanto a los sistemas de contacto, se puede distinguir entre técnicas de digitalización y técnicas de palpado. La principal ventaja de la primera es la velocidad y la densidad de puntos medidos, pero con una precisión más baja. La segunda se basa en la medición de puntos unitarios por lo que no es el método ideal para capturar una gran cantidad de puntos. No obstante, ésta es la técnica utilizada tradicionalmente en las MMC, siendo, por lo tanto, una tecnología consolidada en este campo.

En cuestión de sistemas de no contacto han sido las técnicas de medición ópticas las más investigadas y utilizadas para diferentes aplicaciones industriales y de laboratorio. Estas técnicas ofrecen unas velocidades de medida mucho mayores que los sistemas de contacto. Por lo tanto, la integración de métodos ópticos en Producción es un campo de aplicación potencial en la industria4. Sin embargo, la precisión obtenible usando técnicas ópticas es menor en comparación con los instrumentos de contacto9. La incertidumbre de medición de una sonda láser de triangulación depende, principalmente, de las propiedades de la superficie, como son la rugosidad superficial, la capacidad de reflexión, la pendiente, la curvatura, la dirección de las marcas de mecanizado y la microestructura de los objetos a medir10.

Para complementar las carencias de ambos métodos, contacto y no-contacto, las nuevas MMC disponen de capacidad para el escaneado multi-sensor consiguiendo una gran flexibilidad de operación. Estos sistemas pueden manejar sondas de palpado por contacto y sondas de escaneado óptico11.

De hecho, una máquina herramienta puede llevar a cabo el control dimensional in- process utilizando una sonda para la medición del tamaño y la posición de las características geométricas mecanizadas durante el proceso de corte. Sin embargo, los críticos señalan que es muy probable repetir, durante la inspección, aquellos errores de posicionamiento que ocurran durante el mecanizado. Por lo tanto, sólo una correcta calibración de la máquina-herramienta puede garantizar la eliminación de errores de posicionamiento.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad