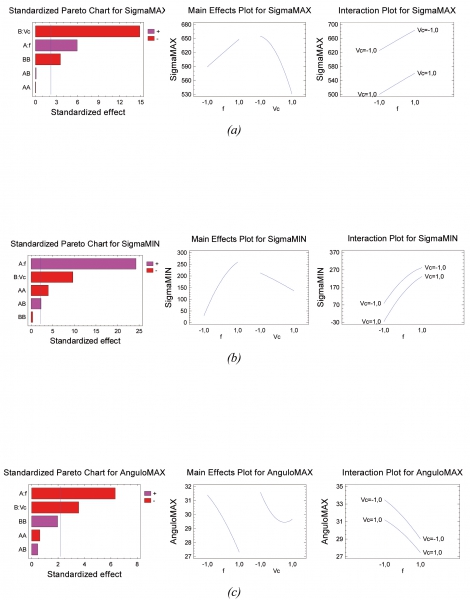

Los procesos de mecanizado generan un estado de tensiones residuales en la pieza mecanizada que, dependiendo de su magnitud y signo pueden llegar a ser perjudiciales para la vida en servicio de la pieza. Así, las tensiones residuales de tracción favorecen la nucleación y propagación de grietas, llevando a una disminución de la vida a fatiga y de la resistencia al desgaste y a la corrosión. El estado final de tensiones residuales generado en una pieza depende del material de ésta, así como de los parámetros de corte empleados (velocidad de corte, avance, profundidad de pasada, lubricación, tipo de herramienta, desgaste de la herramienta, etc). En el presente trabajo se ha estudiado el efecto de la velocidad de corte y del avance en el estado final de tensiones residuales en acero 40NiCrMo7. Para ello, se han medido, mediante difracción de rayos-X, las tensiones residuales generadas en la superficie de barras de acero 40NiCrMo7 torneadas empleando diferentes velocidades de corte (entre 200 y 300 m/min) y avance (entre 0.075 y 0.200 mm/rev). Se han medido tensiones residuales tractivas en todos los casos, obteniéndose una clara tendencia hacia tensiones menos tractivas a medida que disminuye el avance y/o aumenta la velocidad de corte. Esta tendencia se mantiene, pero no tan claramente, cuando se realiza corte interrumpido en lugar de corte continuo. En el caso del corte interrumpido, se tienen estados transitorios que hacen que el corte no llegue a ser estable, y estas inestabilidades enmascaran el efecto beneficioso que pudiese tener la refrigeración de la herramienta en los tiempos de no corte de cada vuelta.

La integridad superficial final de cualquier componente condiciona su vida en servicio y su estabilidad dimensional, por lo que es de suma importancia controlar dicho estado superficial. Entre las propiedades comúnmente incluidas en el control de la integridad superficial se encuentran las tensiones residuales, la topografía superficial (rugosidad), la dureza, la microestructura, etc.

El papel de las tensiones residuales

En particular las tensiones residuales juegan un papel clave en la vida en servicio de los componentes, ya que se suman a los campos externos de tensiones de manera que la tensión real a la que la pieza se ve sometida es mayor que la tensión de carga aplicada, y por tanto su resistencia a fatiga se reduce, pudiendo dar lugar a fallos prematuros de las piezas durante su vida en servicio.

Las tensiones residuales se generan prácticamente en todas las etapas del procesamiento de los materiales (forja, mecanizado, tratamientos térmicos, etc). En los procesos de torneado, las tensiones residuales se originan como respuesta a fenómenos termo-mecánicos que se producen durante el propio proceso de mecanizado: por una parte, la fuerza ejercida por la herramienta sobre la pieza da lugar a deformación plástica del material que resulta en tensiones residuales de compresión. Por otra parte, la fricción entre herramienta y pieza, así como el propio calor desprendido por la deformación plástica dan lugar a un aumento de temperatura en la pieza, que puede llevar incluso a transformaciones de fase del material. Los posibles cambios de fase y las contracciones del material en el posterior enfriamiento dan lugar, habitualmente, a tensiones residuales de tracción en la superficie de la pieza. El estado de tensiones residuales final dependerá, por lo tanto, de la importancia relativa de cada uno de estos dos factores (mecánico y térmico), lo que a su vez está determinado no solo por las propiedades físicas y mecánicas del material a mecanizar, sino por los parámetros de corte seleccionados. Por tanto, es necesario controlar el efecto que cada uno de los parámetros de corte tiene en la integridad superficial final, de cara a definir el proceso de mecanizado más adecuado.

Definición del trabajo

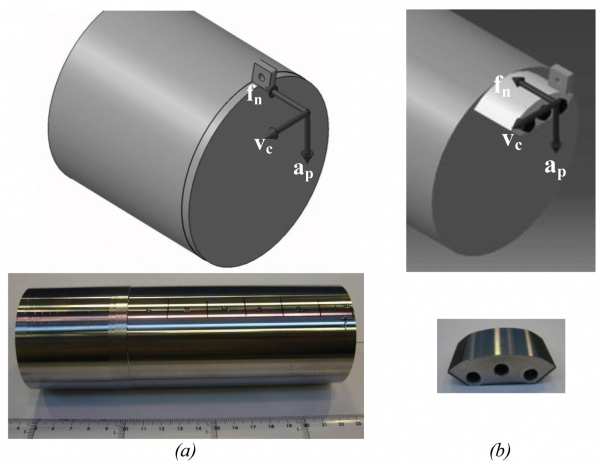

En este trabajo se ha estudiado el efecto que tiene la velocidad de corte y el avance en el estado final de tensiones residuales generado por torneado en acero 40NiCrMo7. Algunos autores han observado, en diferentes materiales (por ejemplo Dahlman et al. en acero AISI 52100, Jang et al. en acero inoxidable AISI 304, Capello en diferentes aceros y Schlauer y Oden en Inconel 718), un aumento de las tensiones residuales superficiales a medida que aumenta el avance. Sin embargo, otros autores, como Rech y Moisan, afirman que esto es cierto solamente en un rango determinado de velocidades de avance. Algo similar ocurre en el caso de la velocidad de corte: varios autores defienden un aumento de las tensiones residuales a medida que aumenta la velocidad de corte, si bien Rech y Moisan han observado que a partir de una cierta velocidad de corte, un aumento de ésta lleva a una disminución de las tensiones.

La mayoría de los estudios encontrados en bibliografía referentes al efecto de los parámetros de corte en el estado final de tensiones residuales se centran en las tensiones residuales en dos direcciones: dirección de corte y dirección de avance. Sin embargo, nada demuestra que éstas sean las direcciones principales de tensiones residuales, por lo que en el presente trabajo se ha obtenido el tensor completo de tensiones en cada caso, a partir del cual pueden obtenerse las tensiones principales (tensión máxima y mínima), así como la dirección de las mismas.

En este trabajo se ha comparado el efecto de la velocidad de corte y el avance para dos modos de corte, continuo y discontinuo, ya que no se ha encontrado en bibliografía ningún estudio de este tipo, y se presupone que la estabilidad térmica y mecánica del torneado no será la misma en una operación en continuo que en el caso de corte discontinuo: durante los periodos en los que la herramienta no está cortando a lo largo de una vuelta, la herramienta se refrigera, esperándose por tanto una reducción de la temperatura en el corte. Por otra parte, al comenzar el corte tras los periodos de no corte, se puede producir un primer impacto pieza-herramienta, que puede ser perjudicial para la herramienta, lo que a su vez puede afectar a la integridad superficial final de la pieza mecanizada. Asimismo, en el corte discontinuo se produce un estado transitorio (cada vez que comienza el corte), que no llega a ser estable, y que parece afectar a la repetibilidad y la linealidad de los resultados.

Por tanto, el presente trabajo ha permitido determinar el efecto de la velocidad de corte, del avance y de la continuidad del corte en el estado final de tensiones residuales superficiales, considerando no solo la magnitud y signo de las mismas, sino las direcciones en las que se generan las tensiones máximas y mínimas.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad