La producción de componentes estructurales ultraligeros, de alta y muy alta resistencia, con geometrías complejas 3D, de manera económica y ecológica es un aspecto no resuelto de especial interés en la industria automovilística. En este artículo se presenta el desarrollo efectivo de la tecnología de conformado incremental de tubos, incremental tube forming (ITF) para el conformado 3D de tubos, la construcción y optimización de maquinaria adecuada y competitiva para la implementación del proceso, y su implantación real en la industria española y europea.

Actualmente, el proceso más extensivamente utilizado en el conformado de perfiles es el llamado stretch bending, una superposición de plegado y estirado. Durante este proceso, el material es completamente plastificado, minimizando la recuperación elástica. El proceso presenta una gran reproducibilidad y buena precisión. Pero sin embargo, es un proceso poco flexible, que solo permite procesar material de alta calidad (no admite variaciones en las propiedades del material ni variaciones geométricas de la sección transversal a lo largo del perfil), requiere de máquinas y herramientas costosos, y los costes de producción aumentan con la longitud de la pieza y el área de la sección transversal.

En el caso de curvado de tubos, existen diferentes tecnologías en el mercado, todas ellas basadas en principios cinemáticos similares para el conformado. El tubo es empujado a través de una herramienta de curvado fija y una matriz en movimiento; el curvado se consigue por un movimiento predeterminado de la matriz a una velocidad de alimentación del tubo controlada en el eje longitudinal. Este proceso tiene la ventaja de no necesitar de cambio de herramientas para cambiar la forma a conformar. Las principales desventajas son que las fuerzas en el proceso son elevadas, las deformaciones en sección son difíciles de controlar, existen problemas de fricción en la matriz, existe una recuperación elástica importante lo que dificulta el diseño de proceso y todos estos fenómenos resultan en una baja fiabilidad del proceso. Así, la transformación de materiales de alta y ultra alta resistencia es problemática [1].

Por estos motivos la producción de componentes estructurales ultraligeros, de alta y muy alta resistencia, con geometrías complejas 3D, de manera económica y ecológica es un aspecto no-resuelto de especial interés en la industria automovilística.

El desarrollo de estructuras de sección variable con materiales de alta resistencia es de especial interés en la industria automovilística ya que permite aligerar pesos reduciendo la cantidad de material y adaptando la sección transversal de los elementos a las cargas. La reducción de pesos conlleva una reducción de la energía necesaria para el transporte y, por lo tanto, permite reducir el consumo y las emisiones. Este hecho es todavía más relevante cuando el futuro del sector automovilístico apunta al uso del coche eléctrico como alternativa a la energía de origen fósil que parece tener fecha de caducidad. Actualmente, uno de los principales retos del coche eléctrico es conseguir aumentar su autonomía hecho que puede ser mejorado con estructuras ligeras [1]. Pero el conformado de nuevos materiales de alta y muy alta resistencia presenta serios problemas de proceso debido a la baja conformabilidad del propio material, la falta de experiencia en la industria, recuperaciones elásticas considerables y la inexistencia de maquinaria específica adecuada. De este modo, la fabricación de componentes de altas prestaciones no puede hacerse de manera flexible y requiere inversiones considerables.

Por estos motivos se requiere un proceso de producción de estos elementos estructurales efectivo y económico, capaz de superar los típicos problemas relacionados con la producción de piezas con materiales de alta resistencia: baja conformabilidad, recuperación elástica, roturas, desgaste de herramientas, etc.

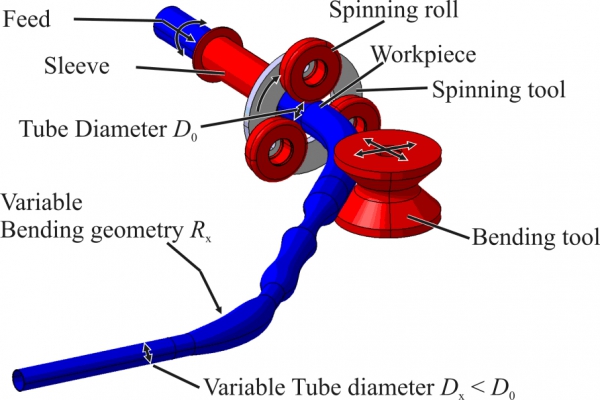

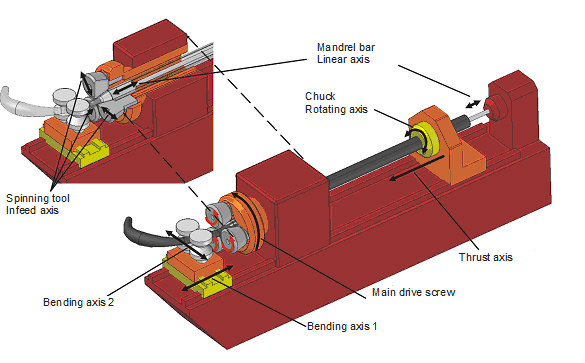

Para dar respuesta a estas necesidades se desarrolló el nuevo proceso de conformado incremental de tubos, ITF, incremental tube forming, que combina los procesos de repujado [2] y curvado [3] para conseguir la fabricación de tubos doblados en 2D y 3D con sección transversal optimizada a la carga.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad