La demanda de procesos de fabricación más robustos, rápidos y con resultados de mayor calidad ha sido una constante a lo largo de las últimas décadas. Así, la industria ha ido absorbiendo procesos que se han desarrollado al amparo de estas demandas, convirtiéndose en la actualidad en soluciones para fabricar determinadas piezas, geometrías o detalles. De esta forma, el láser se puede considerar como una de estas soluciones, ya que ha servido para resolver una serie de problemas en la fabricación de determinados componentes que no podían ser logrados por otros procesos.

Si tenemos en cuenta que la historia del láser tiene poco más de 50 años, se puede afirmar que la irrupción del láser en la industria ha sido muy rápida, y su consolidación en algunos procesos todavía más acelerada. Por otro lado, todavía hay un número alto de procesos en los que se desconoce toda la potencialidad del láser como herramienta, y es posible que su uso se consolide como una solución fiable y robusta en un futuro cercano.

Recientemente se han hecho importantes desarrollos en el campo del láser industrial, y han aparecido en el mercado los láseres de estado sólido tipo disco y fibra, que han incrementado la fiabilidad de los láseres de este tipo además de mejorar su calidad. Por otro lado, la evolución de precios de estos equipos ha ido hacia el estancamiento o incluso a la reducción del precio. De esta forma, el número potencial de usuarios de esta tecnología ha crecido ya que ya no es necesaria una inversión tan alta en este tipo de equipos.

En cuanto a la evolución de los procesos industriales que emplean el láser como fuente de calor, se pueden observar tendencias hacia la aplicación de este tipo de procesos a piezas cada vez más pequeñas, acercándose al mundo de las microtecnologías. Por otro lado, otra tendencia es la evolución de procesos aplicados a piezas unitarias o series cortas a largas tiradas, adaptando los procesos a las demandas de sectores tan exigentes como la automoción o línea blanca.

Así, este artículo trata de poner al día las aplicaciones más relevantes del láser, partiendo de las soluciones más consolidadas como pueden ser el corte, la soldadura o el temple, hasta aplicaciones emergentes que están adquiriendo relevancia, como los procesos de aporte láser o texturizado de superficies.

La evolución del láser en la industria

Desde que se desarrolló el primer láser en 1960, la evolución de estos equipos ha ido paralela al desarrollo industrial y a la resolución de necesidades que ésta ha ido planteando. De este modo, el láser ha experimentado una evolución exponencial dentro de la industria siendo una herramienta clave para esta, dando lugar a diversos procesos ampliamente extendidos como el marcado, el corte o la soldadura, y otros procesos más innovadores como son el texturizado o el aporte de material. Esta gran diversidad de aplicaciones hace que también existan gran número de equipos, sistemas y variables a controlar a la hora de su utilización. De esta manera, el resultado obtenido en los procesos que emplean el láser como fuente de calor, depende en gran medida del conocimiento de las propiedades del material, de los equipos o del proceso, siendo esta dependencia mayor a medida que el proceso es menos conocido y novedoso. Así, una característica común a los procesos de fabricación que utilizan el láser es la necesidad de una puesta a punto experimental previa a la aplicación de estos. Por otro lado, se trata de equipos con un coste relativamente alto, en el que es habitual superar los 250.000 euros de coste de equipamiento. Toda esta combinación de necesidad de conocer el proceso, coste y carencia de experiencias previas en la industria ha dado lugar en ocasiones a una cierta reticencia a la hora de incorporar estos procesos a las cadenas de producción. Sin embargo, en algunos procesos como son el corte o la soldadura, los beneficios de incorporar esta tecnología se han impuesto a estos miedos, y es habitual encontrar talleres de tamaño pequeño-medio realizando operaciones de corte de chapa para diferentes componentes en la industria. Por otro lado, cada vez es más habitual encontrar otros procesos que hasta hace poco eran considerados como novedosos. Un ejemplo puede ser el temple por láser, el cual se lleva investigando desde la década de 1980, pero que se empezó a industrializar a principios del presente siglo y en la actualidad es un proceso que, salvando algunas dificultades, puede considerarse como industrializado y fiable. Así, y a pesar de que es difícil realizar previsiones a futuro en un entorno tan dinámico como el actual, todo apunta a que el láser en la industria se va a consolidar en aquellos procesos donde es una solución fiable, y va a extenderse a nuevos mercados y procesos en aplicaciones que están siendo estudiadas en la actualidad y que se encuentran en una fase preindustrial.

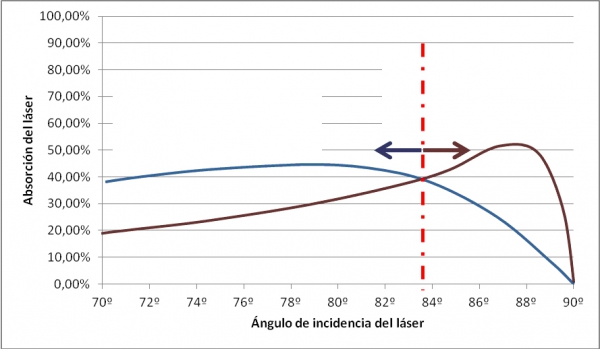

Corte láser: del prototipo a la serie

Tradicionalmente, para las operaciones de corte se han utilizado láser de CO2, sobre todo en máquinas para corte de chapa en 2D. La principal ventaja de este tipo de láser es que presenta una relación W/€ elevada y una alta calidad del haz a potencias altas. Sin embargo presenta una gran desventaja, ya que la longitud de onda del haz es de 10.6 m. Esta radiación no puede ser transportada por fibra óptica, por lo que se necesitan sistemas de espejos y tubos telescópicos para su transporte hasta el cabezal de corte. Este hecho hace que el transporte del haz en el caso de máquinas de cinco ejes sea muy complejo. Así, para el caso de cortes complejos, o en los casos donde se habilitaba un robot para cortar chapa, era muy habitual el empleo de láser de estado sólido, el cual presenta una longitud de onda de 1,06m la cual sí se puede guiar mediante fibra óptica lo que simplifica mucho el transporte del láser en movimientos complejos. Además, este tipo de láser se absorbe mejor (genera más calor) en chapas finas, mientras que en chapas gruesas, el láser de CO2 es más adecuado. Este efecto se debe a que a medida que la chapa es más gruesa, el ángulo de incidencia del haz es mayor y el láser se absorbe de forma distinta. En la siguiente figura se muestra esquemáticamente este efecto.

Independientemente del tipo de láser, y debido a la flexibilidad del proceso, el corte láser ha sido utilizado tradicionalmente para realizar cortes en piezas unitarias o series de tamaño pequeño-mediano. Sin embargo, desde mediados de la década del 2000 se ha incorporado la tecnología de estampación en caliente, conocida también como hot stamping o press hardening. Este proceso se basa en tratar térmicamente la chapa durante el proceso de conformado, lo que se consigue mediante la deformación de una chapa en estado “blando”, mientras se enfría rápidamente y se trata térmicamente. El resultado es que esta tecnología permite obtener piezas conformadas en un acero con una resistencia 2-3 veces superior a los aceros de alta resistencia tradicionales. La principal desventaja de este proceso es que la pieza obtenida presenta deformaciones inducidas por el propio proceso de tratamiento térmico al que se ha sometido y es necesario dar un último corte para que la pieza pueda entrar en tolerancias. Inicialmente se intentó resolver este problema con operaciones de corte convencionales, empleando útiles de corte en prensa, pero dado que la chapa es de un material muy resistente, los troqueles se desgastaban rápidamente. Así, la solución industrial adoptada, y que sigue siendo la dominante hasta la fecha, es el corte por láser. El empleo del corte láser en esta aplicación ha supuesto una auténtica revolución, ya que se ha pasado en poco tiempo de un proceso empleado en series cortas a un proceso de corte en serie de cientos de miles de piezas, donde los tiempos de producción y la automatización del proceso son claves.

Así, para el corte de este tipo de piezas, donde los espesores no superan los 2-3 mm, las máquinas de corte láser actuales incorporan láser de estado sólido, por su mejor rendimiento en el corte de chapas de espesor fino. Dentro de este tipo de láser, el gigante del corte de chapa Trumpf ha apostado por su tecnología propia del láser de disco, mientras que el resto de fabricantes de máquinas de corte, están instalando láser de fibra.

Tal y como se observa en la figura, el empleo de láser de estado sólido incrementa la velocidad de corte significativamente en chapas finas. Este hecho es el motivo por el que en la actualidad coexistan dos tipos de máquinas de corte láser:

• Maquinas de corte de chapa de láser de CO2: Más adecuadas para corte de piezas unitarias y de espesores medios-altos.

• Máquinas de corte con láser de estado sólido: Adecuadas para corte a alta velocidad de chapa de espesor fino.

El láser en la modificación de las propiedades superficiales

Una de las principales aplicaciones industriales desde la irrupción del láser en los talleres ha sido la de los tratamientos superficiales. El desarrollo de la tecnología láser en los últimos años, con fuentes cada vez más potentes, fiables y con mejor rendimiento, ha permitido el desarrollo e implantación industrial de procesos centrados en la modificación de las propiedades superficiales. Entre las distintas soluciones que utilizan el láser destacan los procesos de aleado superficial, la introducción de tensiones residuales de compresión (o Laser Shock Peening), así como la limpieza y el texturizado láser de superficies.

El aleado superficial

Es una técnica que permite modificar las propiedades mecánicas de la superficie de una pieza. El proceso se basa en la combinación de un elemento de aleación, en forma de polvo metálico previamente depositado sobre la superficie, y un haz láser que calienta la superficie para facilitar la difusión o generar un baño fundido con la combinación de los distintos elementos. El proceso da como resultado una alteración en la composición metalúrgica y una mejora de las propiedades mecánicas del material en la superficie. Los primeros estudios acerca del proceso comenzaron a finales de la década de los años 80, y se extendieron con la aparición en el mercado de los láseres de diodo de alta potencia, con tamaños de haz que permiten tasas de productividad aceptables. El proceso de aleado superficial ha experimentado un desarrollo notable desde la década de los 90 hasta la actualidad. Hoy día, el uso del proceso se centra mayoritariamente sobre piezas de alto valor añadido debido a la complejidad del proceso y el sobrecoste asociado.

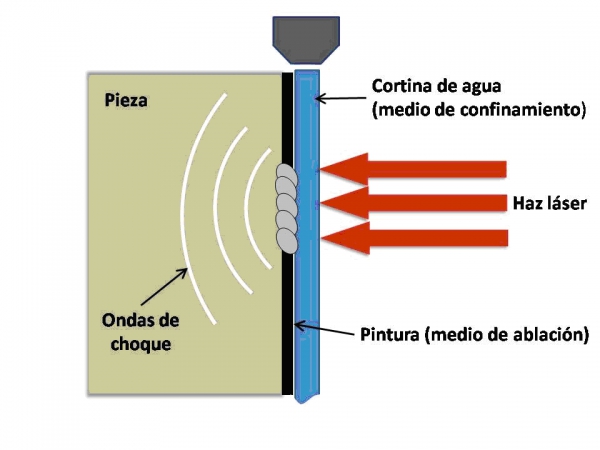

El Laser Shock Processing

Es un proceso orientado hacia la obtención de tensiones superficiales de compresión mediante ondas de choque. El proceso se aplica a materiales metálicos sobre los que ha sido previamente aplicada una capa de pintura negra que maximiza la absorción del láser. Aplicando sobre la superficie un pulso de corta duración y alta intensidad se obtiene la vaporización de la capa superficial de pintura y la generación de una onda de choque. El proceso se lleva a cabo empleando asimismo una cortina de agua transparente al haz láser que sirve como medio de confinamiento de la onda de choque de modo que dirige todo el efecto de la misma hacia el material. Se trata de un proceso orientado a componentes de alto valor añadido susceptibles de fallo por fatiga.

Durante las últimas décadas, el proceso de shot peening (basado en el bombardeo superficial con pequeñas esferas) ha sido el proceso más extendido para la obtención de tensiones residuales de compresión sobre superficies metálicas, sin embargo, el proceso presenta una serie de limitaciones, como las marcas superficiales o la baja penetración del proceso, inferior a 0,25mm normalmente. Mediante el laser shock processing, gracias al desarrollo en la última década de los láseres pulsados de alta potencia, es posible obtener mayores penetraciones sin deformaciones plásticas superficiales que llegan a ser hasta 4 y 5 veces mayores que las obtenidas mediante el proceso de shot peening. A pesar de que en EE.UU. existen algunas empresas que aplican el proceso, sigue siendo poco extendido a nivel industrial.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad