El sector europeo del molde ha resistido las embestidas de los países asiáticos durante los últimos años: ha conseguido conservar sus clientes tradicionales y posee expectativas de mejora a futuro. Los bajos costes y el aumento en calidad de los países orientales hacen de ellos un enemigo feroz que debe ser enfrentado con una mayor flexibilidad en el diseño y suministro de soluciones adaptadas a cada cliente y con una mayor durabilidad de producto. A continuación, los autores de la UPV, destacan estos y otros aspectos clave para un sector básico de nuestra industria.

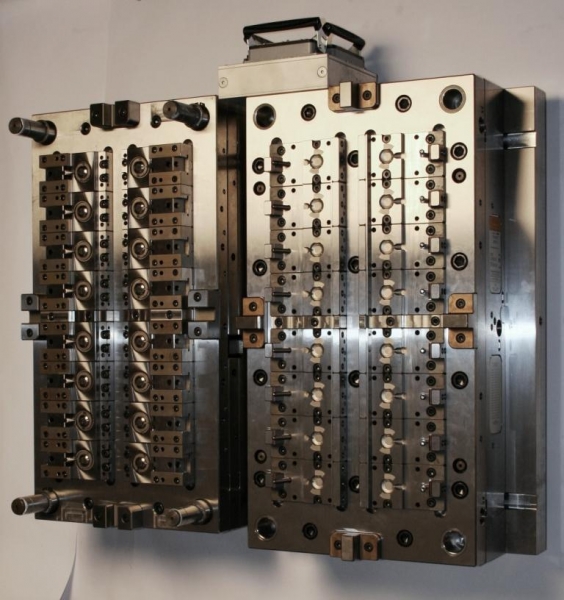

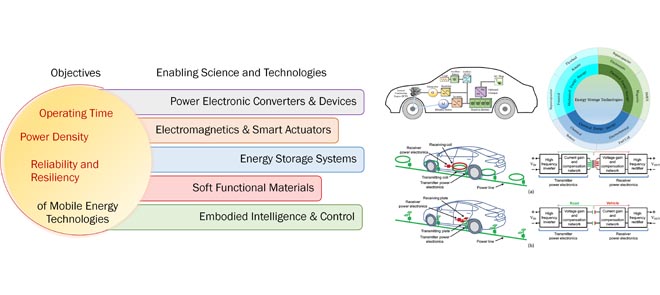

El sector de moldes y matrices constituye una rama industrial fundamental con altas exigencias de capacitación ya que involucra técnicas y tecnologías que tienen que ver con la extracción de la materia prima, metalurgia, ciencia de materiales, técnicas de electroerosión EDM o mecanizado de materiales extra-duros. Se trata de un sector fuertemente arraigado en el País Vasco, donde existen numerosos talleres de moldes y matriceros, fundamentalmente para la industria automovilística. Las amenazas, como en otros sectores, vienen de Asia, con paises como China, Japón y Corea. Gracias a unos costes bajos, estos países comienzan a desterrar el mito de la máquina china barata llevando a cambios acelerados en los mercados y en las configuraciones de las empresas (deslocalizaciones).

Junto al bloque de paises orientales, los otros grandes bloques en competencia directa son el NAFTA, formado por la terna de EEUU, México y Canadá y el formado por la Unión Europea. Además, ya hoy comienzan a verse nuevos jugadores provenientes del entorno Asia-Pacifico, de América del Sur o Sudáfrica, tanto como productores como consumidores.

En grandes números, la producción mundial del sector moldes y matrices se estima en unos 50.000 millones de euros repartidos de la forma siguiente: 50% moldes para plástico, 45% matrices y 5% moldes para aluminio. Los datos de los tres bloques presentados indican que la posición de Europa es relativamente fuerte, aportando una cuarta parte de la producción mundial, con España entre el 1-2%. En cuanto a los otros dos, el grupo americano ha disminuido producción y consumo, a la par, mientras que el bloque oriental lo ha incrementado. Dado que Japón ha reducido un 15%, se entiende que China y Corea del Sur han obtenido resultados espectaculares y a la vez, inquietantes.

En lo que toca a Europa, la producción y el consumo han aumentado para los moldes y disminuido para las matrices. Además, existe una deslocalización de la producción y el consumo hacia el este. De momento, las tres zonas se venden sobre todo a ellas mismas, salvo en el caso de Asia, que tiene un comportamiento diferente para moldes que para matrices. Y es que, desde 2004, Asia viene aumentando sus exportaciones internas de matrices y externas de moldes.

El futuro del sector pasa, entre otros aspectos por:

- Diversificación de aplicaciones y sectores clientes: biomedico, elastómeros, etc.

- Adaptación a mercados globalizados: fiabilidad y solución de problemas a precio competitivo. Debe promoverse un contacto continuo con el cliente para desarrollar soluciones específicas.

- La innovación continua, integrando las tecnologías más avanzadas a procesos y productos.

De forma concreta, deben tratarse los siguientes frentes:

- Soluciones de moldes más grandes dada las secciones cada vez mayores de las piezas que se fabricarán a través de los mismos. Para el mecanizado de alto rendimiento, se exigirá un molde multi-cavidad.

- Debe incrementarse la precisión del molde. En los últimos años, se han alcanzado niveles de precisión que aprecían impensables décadas atrás, desde unas 5 micras hasta las 2-3 micras. A futuro, se requerirán tolerancias de acabado aún muy estrechas, del orden de la micra para los casos más exigentes.

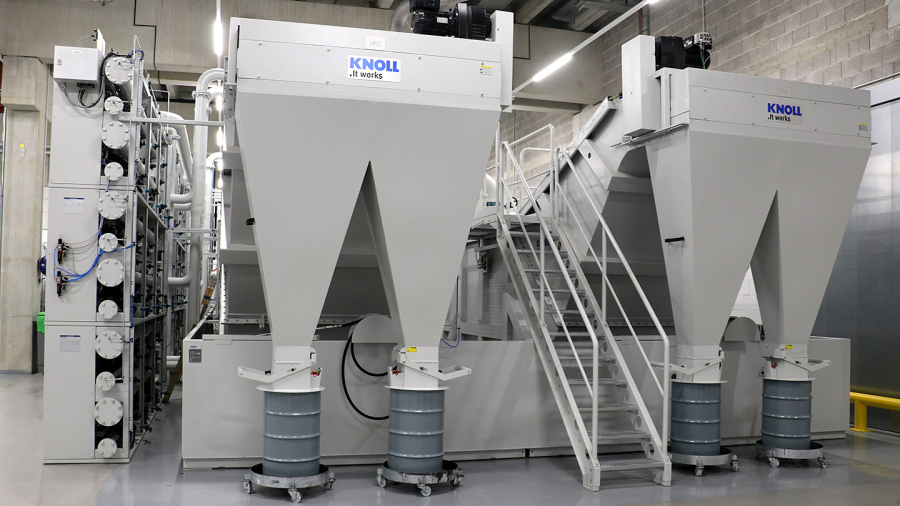

- Se espera un gran auge de la tecnologia de canal caliente, que mejora la productividad y la calidad. A diferencia de lo que ocurre con los moldes convencionales, al utilizar moldes de canal caliente se evitan bebederos solidificantes al procesar plásticos termoplásticos. De este modo, se evita tener que realizar trabajos posteriores en el producto. La fabricación puede automatizarse y abaratarse.

- Otras características exigibles: muchos nuevos moldes deberán asimilar grandes presiones de inyección. Asimismo, se espera un menor ciclo de vida y mayor flexibilidad, con el menor ciclo de vida fabricación. Se esperan lotes pequeños con una propagación en el mercado del 75%.

Diseño de cavidades

Los moldes y matrices normalmente representan una pequeña parte de la inversión total realizada para la producción de piezas en grandes series. Aun así, su proceso de fabricación es determinante para la posterior obtención de piezas con suficiente calidad así como unos tiempos de fabricación óptimos. Generalmente, el proceso de fabricación de moldes y matrices se reduce a cinco etapas. La primera es el diseño del molde o matriz en un sistema CAD a partir de la pieza que se desea fabricar; la segunda es la selección de las operaciones y estrategias óptimas de mecanizado así como el tipo de herramientas a utilizar mediante CAM; la tercera etapa es el propio mecanizado del molde o matriz; la cuarta etapa es el pulido de las superficies obtenidas; y por último la validación del molde mediante su prueba en condiciones reales. En este apartado se centrará la atención en el diseño de las cavidades de los moldes y matrices desde el punto de vista de la fabricación.

Es sabido que a la hora de diseñar la cavidad tanto de un molde o matriz se debe tener en cuenta que haya una buena distribución o buen flujo del material durante su vida útil; que garantice las dimensiones de la pieza final; que resista la presión a la que será sometida; y que garantice una buena calidad superficial de la pieza. Pero uno de los mayores retos a los que se enfrentan los técnicos en CAD/CAM hoy en día es el equilibrar la necesidad de utilización de geometrías complejas o de forma libre con las estrategias de mecanizado de éstas. Un ejemplo en el cual se presenta esta problemática es cuando para el mecanizado de una superficie libre se utiliza la operación de “Flank Milling” ya que la trayectoria que seguirá la herramienta será una línea en la que para su cálculo la herramienta se considera de espesor cero. Para poder calcular dicha trayectoria los sistemas CAM aproximan las superficies libres originales a una o varias superficies regladas para la posterior obtención de las trayectorias de las herramientas y así lograr el mecanizado de dichas superficies.

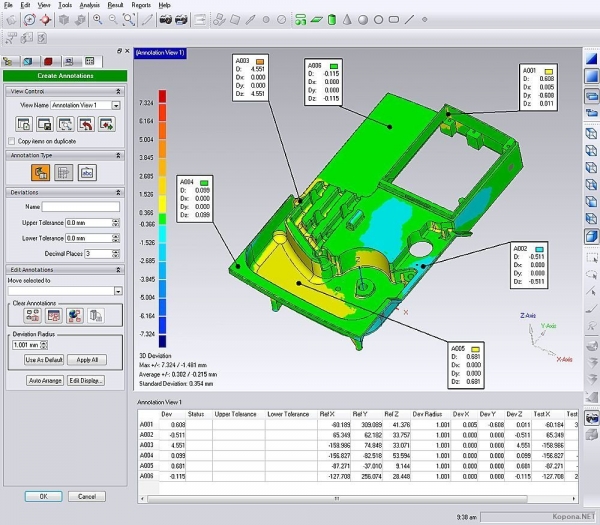

Los algoritmos utilizados para solventar las trayectorias a seguir por la herramienta hoy en día son motivo de diversas investigaciones con el fin de disminuir el error intrínseco entre la superficie original y las trayectorias generadas por los sistemas CAD/CAM, por lo que la solución más práctica que se propone aquí es apoyarse en un software de ingeniería inversa antes de generar las operaciones de mecanizado de la pieza diseñada.

La idea es aprovechar un programa que hoy en día toda empresa tiene para un segundo uso (para el que inicialmente no fue pensado). Para ello, una vez diseñada la pieza en vez de trabajar con el módulo CAM sobre ella lo que se hace es exportar todas sus superficies como una nube de puntos que será introducida en dicho programa. Gracias a él, se puede post-procesar la nube de puntos aproximando así las superficies libres iniciales a superficies regladas a la vez que se proporcionan datos sobre las desviaciones existentes entre la superficie original y la superficie obtenida. De este modo, en caso de no obtener la precisión necesaria se pueden realizar las modificaciones oportunas sobre la cavidad diseñada para satisfacer los requisitos impuestos por el cliente. Una vez obtenida la pieza final sólo será necesario volver a exportar la pieza final al sistema CAD/CAM y proceder a la selección de las estrategias de mecanizado pertinentes para llevarla a buen puerto.

Aunque a priori, se puede pensar que el método propuesto llevaría a un incremento de costes totales de fabricación de los moldes o matrices por incurrir en mayores tiempos de diseño, éste se ve recompensado en las fases posteriores de fabricación ya que se elimina prácticamente cualquier desviación derivada de las estrategias de mecanizado sobre superficies libres que se da actualmente en este sector que haga tener que volver a rediseñar la pieza una vez generadas y simuladas las estrategias de mecanizado mediante CAM.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad