La evolución de los centros de torneado, a pesar de ser herramientas avanzadas y útiles, ha permanecido detenida en el tiempo y ha sufrido periodos de inactividad mucho más largos de lo necesario. Los centros de mecanizado acabaron en los años 60 con una tarea que tradicionalmente conllevaba mucho tiempo: el cambio manual de herramientas. Los cargadores y cambiadores automáticos de herramientas se han generalizado y en la actualidad ya se da por hecho que el cambio de herramientas es una tarea que se mide en segundos. Muchas de las herramientas multitarea de hoy en día también tienen cargadores y cambiadores automáticos de herramientas. ¿Pero qué sucedió con el cambio de herramientas en los centros de torneado? Expertos de Sandvik Coromant responden a la pregunta.

Tiempo de cambio de herramienta

En todas las máquinas, el cambio de herramienta es un tiempo inactivo en el que la producción está parada. Por lo tanto, el cambio de herramienta afecta de forma directa al rendimiento de la herramienta. Reducir el tiempo de cambio de herramienta aún es un área sin explorar que puede mejorar la competitividad y la recuperación del capital invertido en maquinaria. Los centros de torneado son el ejemplo perfecto: si se puede reducir el tiempo utilizado en la actualidad en el cambio manual de herramientas en torretas, se aumentará el tiempo utilizado en cortar metal. Y, como la mayoría de los centros de torneado hoy en día cuentan con torretas para herramientas rotativas accionadas, el tiempo utilizado en cambiar herramientas es una cuestión de productividad aún más importante.

Cambiar herramientas de corte con rapidez es beneficioso para cualquier área del mecanizado, pero lo es todavía más cuando el coste de mecanizado por hora es alto. Cualquier minuto que se gane en cada parada, y cualquier parada que se elimine, son horas y días que se van añadiendo a la producción anual.

En esta área de fabricación donde el volumen es bajo y se utiliza alta tecnología, como es el mecanizado con centros de torneado, los costes por hora son, generalmente, los más elevados. Esto es lo que sucede en la fabricación de piezas para el sector aeroespacial o energético, donde las máquinas utilizadas son de alta gama. Con cambios frecuentes de diferentes tipos de herramientas, necesarios para hacer cortes de lo más variados en piezas muy complejas, el cambio de herramienta en un verdadero potencial de productividad.

La producción se resiente con cualquier parada de máquina en un área de alto volumen y alta tecnología. Las interrupciones en la producción conllevan una alta penalización, por ejemplo en la fabricación de piezas para el sector del automóvil o de componentes hidráulicos. En todos estos casos, el cambio de herramienta debe ser infalible, rápido y bien organizado, con la implicación mínima de operarios en el proceso.

Una cuestión de interfaz

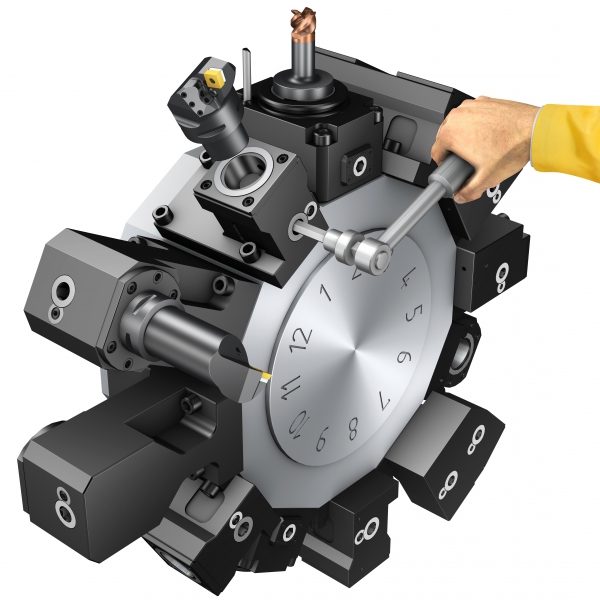

Las torretas de centros de torneado han tenido unidades de sujeción de herramientas adecuadas para la opción de interfaz de cada situación. Generalmente son posiciones VDI o de sujeción de mangos, siendo ambas soluciones de dudosa eficiencia para satisfacer las necesidades de hoy en día en el cambio de herramientas. Aparte del tiempo empleado, existen otros problemas en lo referente a la proyección de la herramienta más allá de la torreta, simetría de la interfaz, espacio, estabilidad, posibilidad o no de utilizar herramientas rotativas e idoneidad en los casos en los que se tienen múltiples torretas o husillos.

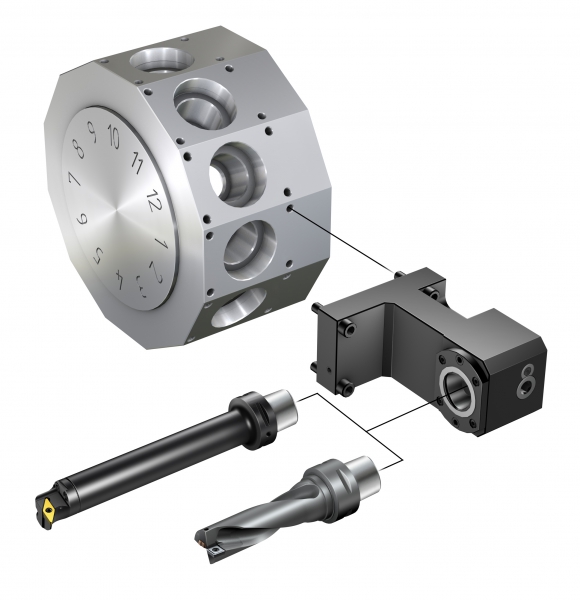

Para solucionar el problema del tiempo de inactividad típico de muchos centros de torneado de hoy en día, se ha desarrollado una nueva solución con unidades de sujeción adaptadas a la máquina. Estas unidades se han diseñado para satisfacer los diferentes tipos de máquinas disponibles o que ya se utilizan en la actualidad y para proporcionar varias ventajas. Se pueden acomodar fácilmente en torretas para herramientas estacionarias y rotativas con varias configuraciones de adaptadores. En particular, las torretas de centros de torneado se pueden optimizar fácilmente para proporcionar un mejor rendimiento, mayor estabilidad y, sobre todo, para disponer de más tiempo de corte.

Para el cambio rápido de herramientas, las unidades de sujeción adaptadas a la máquinadisponen de varias ventajas. Estas ventajas tienen que ver con la seguridad y la eficiencia, afectan al control de la posición del filo, eliminan la mayoría de los cortes de medición, su menor longitud elimina los riesgos de colisión y favorecen un chorro de refrigerante satisfactorio y la gestión de herramientas. La interfaz de máquina, entre la herramienta y la torreta, proporciona en sí ventajas adicionales al mecanizado, gracias a una mayor estabilidad y resistencia y a la reiterada precisión del acoplamiento correcto. El agujero grande de la torreta permite que los rodamientos para el portaherramientas accionado estén dentro de la torreta. La gran estabilidad se consigue gracias a una sujeción con cuatro tornillos, aunque la acción de cambio de herramienta lleva un poco más de tiempo que con VDI. Sin embargo, cuando se combina con Coromant Capto para un cambio rápido, se obtiene la pareja perfecta: la mejor estabilidad y el cambio de herramienta más rápido.

Las posiciones VDI existentes en la mayoría de los centros de torneado fabricados en Europa pueden reemplazarse por una interfaz CDI (Coromant Capto Disc Interface). Los grandes agujeros de la torreta pueden acomodar portaherramientas accionados para herramientas rotativas y, cuando se instalan sistemas de sujeción y rodamientos dentro de la torreta, se consigue la protrusión más corta posible fuera de la torreta. Las mismas unidades de sujeción se pueden estandarizar en todo el taller de mecanizado, independientemente de la marca o modelo de la máquina.

Cuando se personaliza para centros de torneado fabricados en Asia, donde los agujeros de los tornillos son distintos según el fabricante, la interfaz CBI (Coromant Capto Bolt-on Interface) sirve para los diferentes tipos de torreta. La posibilidad de instalar unidades de herramientas accionadas en este caso depende del espacio disponible y de la posibilidad de instalar las unidades dentro del disco de la torreta.

Cuando es necesario cambiar entre herramientas de torneado con diferentes tipos de plaquita, como por ejemplo cuando se cambian por lotes y cuando las herramientas rotativas tienen filos de corte desgastados, las ventajas de un cambio de herramientas eficiente en centros de torneado se hace mucho más evidente.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad