El momento actual de recesión está afectando prácticamente a todos los sectores productivos de nuestra sociedad. La industria de fabricación de componentes para diferentes sectores industriales como el automovilístico o el aeronáutico no es una excepción. En este contexto es necesario responder a los problemas tradicionales existentes así como a las demandas de los usuarios de las piezas fabricadas de una manera sostenible a nivel global. De esta manera hoy día es necesario establecer una serie de criterios de eficiencia económica y ecológica que tradicionalmente no se han tenido en cuenta [1]. Este hecho se ve reforzado por el progresivo endurecimiento de la legislación vigente en la UE al respecto de generar procesos de fabricación sostenibles tanto a nivel local como a nivel global. Considerando lo expuesto hasta el momento queda claro que tanto los fabricantes de máquina-herramienta como los usuarios de las mismas tienen que considerar el impacto ambiental de los procesos productivos como un parámetro importante a considerar a la hora de llevar a cabo el diseño de la producción de piezas o componentes [2].

Llegados a este punto, cabe destacar que sectores de alto valor estratégico como pueden ser el aeronáutico, el ferroviario o el de generación de energía, utilizan procesos de mecanizado de alto rendimiento para llevar a cabo la fabricación de las diferentes piezas que utilizan. Dentro de este grupo de procesos cabe destacar el papel del rectificado.

El rectificado está tradicionalmente asociado a operaciones de mecanizado en las que el material presenta una alta dureza o son necesarias unas tolerancias y acabados dimensionales muy buenos. Así mismo las tensiones residuales de compresión que genera en el interior de la pieza rectificada son beneficiosas para la resistencia a fatiga de la misma. El rectificado se presenta por tanto, como un proceso que dota a las piezas fabricadas de unas características que les confieren un alto valor añadido. Este hecho hace que sea de una gran importancia en el proceso global productivo de componentes y piezas de los sectores mencionados.

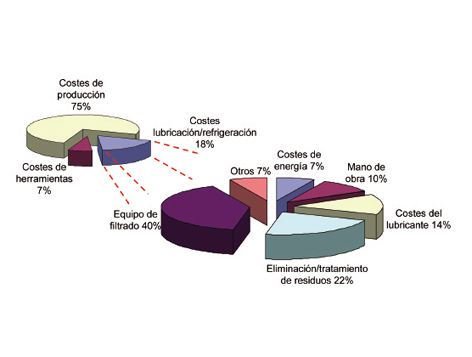

Por otra parte, el fluido de corte se emplea en muchos procesos de mecanizado como pueden ser el torneado, fresado, taladrado y evidentemente en el rectificado. El objetivo que se persigue con el uso del fluido de corte es triple: lubricar, refrigerar y evacuar viruta. Así, su utilización en procesos de mecanizado permite la optimización de los mismos y la obtención de productos de alta calidad. Sin embargo, la concienciación social en cuanto al respeto al medioambiente y a la sostenibilidad previamente mencionadas, están conduciendo a la industria a asumir un nuevo concepto a tener en cuenta, la ecoeficiencia. A la hora de optimizar los procesos de mecanizado no hay que centrarse únicamente en el gasto energético (ver ISO 14000), sino que también hay que tener en cuenta los gastos derivados de las prácticas industriales no sostenibles. Es por ello, que a pesar de que los fluidos de corte mejoran las prestaciones de los procesos de mecanizado, será necesario llevar a cabo un análisis de los costes derivados de su utilización así como de su impacto ambiental en cada caso. La figura 1 muestra la distribución de los costes de mecanizado en la industria de automoción, en dicha figura se puede observar cómo el gasto generado por el uso de los fluidos de corte es mayor que, por ejemplo, las herramientas de mecanizado.

Para procesos de mecanizado convencionales existen implementadas de manera industrial tecnologías que reducen drásticamente el uso de los fluidos de corte como pueden ser el mecanizado con MQL o el mecanizado en seco.

En la bibliografía se pueden encontrar múltiples estudios al respecto, así como aplicaciones industriales en el taladrado, torneado e incluso en fresado [3]. Sin embargo esto no sucede en rectificado debido a las características propias del proceso. Así, es sabido que durante el arranque de material se producen grandes cantidades de energía debido al gran rozamiento que se da en la zona de contacto entre pieza y muela. De cara a completar el proceso con éxito, será necesario limitar la generación de energía y evitar que esta se evacúe a través de la pieza. Debido a que la accesibilidad a la zona de contacto es limitada, la única solución industrial válida sigue siendo el fluido de corte dirigido hacia la zona de contacto con un gran caudal y una presión alta.

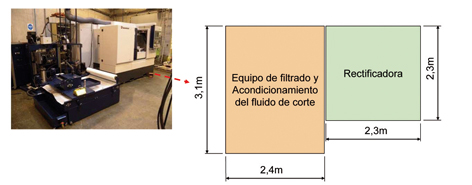

A partir de lo expuesto hasta el momento esta necesidad de utilizar fluido de corte en rectificado choca frontalmente con el planteamiento de proceso ecológicamente sostenible que se ha propuesto en el presente apartado. Un ejemplo que puede clarificar este punto es el rectificado de las palas de turbinas para el sector aeronáutico. En este caso, para llevar a cabo el rectificado con una muela de 200mm de diámetro es necesario un caudal de taladrina de 750l/min. Como se trata de un proceso de precisión, es absolutamente necesario que la taladrina este perfectamente filtrada y en perfecto estado. Esto conlleva que el sistema de filtrado, acondicionamiento y aporte de fluido de corte sea muy complejo y ocupe en planta un espacio considerable. Un ejemplo de esto se puede ver en la figura 2 en la cual se ve una rectificadora Danobat FG-600-S en la cual el sistema de filtrado del fluido de corte ocupa un 120% del espacio ocupado por la propia rectificadora.

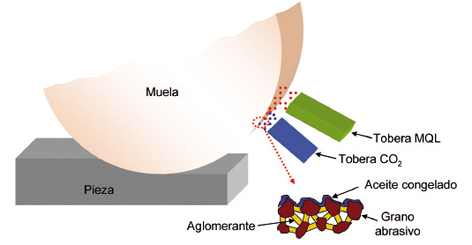

En el presente trabajo se analizarán las posibles alternativas al uso del fluido de corte en rectificado encontradas en la bibliografía, y se presentará un sistema original que minimizará la cantidad de fluido de corte utilizada en los procesos de rectificado.

Tecnologías de rectificado ecológicamente sostenibles

A partir de lo expuesto en el apartado anterior ha quedado claro que las técnicas de MQL o de mecanizado en seco no están tan desarrolladas en rectificado como en otros procesos de mecanizado. Esto da pie a que se realicen unos esfuerzos considerables de investigación en este ámbito tanto a nivel empresarial como a nivel académico. El objetivo perseguido es eliminar, o al menos reducir drásticamente el uso de fluido de corte durante el proceso sin perder la calidad del rectificado. Serán los fabricantes y usuarios de rectificadoras los mayores afectados por los avances en este campo, ya que de conseguirse resultados satisfactorios, se reducirían mucho los costes de todo el proceso productivo, en especial, por el espacio de máquina ahorrado en planta. A continuación se detallarán los avances más importantes en el campo de la minimización de la utilización de los fluidos de corte en rectificado.

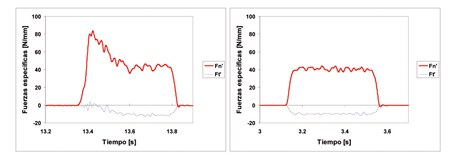

Los procesos de rectificado en seco presentan importantes limitaciones operativas de cara a su aplicación industrial. Entre las más importantes se pueden encontrar excesivas temperaturas alcanzadas en el proceso, integridad superficial de la pieza comprometida o gran desgaste de la muela de abrasivo [4, 5, 6, 7]. Sin embargo en los últimos años se ha dado un impulso grande a esta alternativa debido por un lado a los importantes beneficios potenciales y por otra debido a la facilidad que presenta la medición directa de determinadas variables del proceso en este caso. Tawakoli y Westkaemper [8] investigaron el caso de rectificado en seco determinando que bajo unas determinadas condiciones se podría reducir la generación de energía de forma considerable.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad