Son muchos los procesos que, mejorados o reinventados, comienzan a dar soluciones interesantes en diferentes sectores. Algunos como el bruñido, conocido desde hace más de 50 años, actualmente se emplea en componentes críticos utilizando su configuración de bruñido hidrostatico con el objetivo de mejorar las propiedades funcionales del material. También existen referencias de 1950 en cuanto a la utilización de CO2 como refrigerante en procesos de torneado. Sin embargo, son los medios actuales los que realmente capacitan al proceso para sacar el máximo rendimiento del mismo. Otros como el biomecanizado nacen de la utilización de recursos naturales aplicados a nuevas necesidades en cuanto a precisión y reducción del impacto ambiental.

Tratamientos superficiales mecánicos: el bruñido y el hammer peening

Los tratamientos mecánicos superficiales por deformación plástica, constituyen métodos de tratamiento superficial de piezas para incrementar sus cualidades físico-mecánicas y de acabado aprovechando las características de plasticidad de los metales. Entre los más conocidos se encuentran el Shot Peenning (bombardeo con perdigones), capaz de mejorar el comportamiento a fatiga y al desgaste de los componentes, y el bruñido (burnishing), el cual además mejora notablemente la rugosidad final de la pieza. A continuación se presenta el proceso de bruñido por deformación, tanto en su configuración de bruñido hidrostático como bruñido mecánico con rodillo. También se presenta el Machine Hammer Peening, como evolución o proceso híbrido entre el bruñido con bola y el martillado.

El bruñido (burnishing) consiste en la compresión de una superficie mediante un elemento más duro, de forma que se supera el límite de fluencia del material de la superficie de la pieza, creándose una capa de metal consolidada. El aplastamiento provoca cuatro efectos sobre la superficie:

• Reducción de la rugosidad superficial en más de un orden de magnitud. El acabado final es del orden del rectificado, llegando a 0,4 micras Ra.

• Generación de tensiones residuales de compresión en la superficie de la pieza, lo cual es beneficioso de cara al comportamiento a fatiga del componente.

• Aumento de la dureza superficial de hasta el 60% (Dureza Brinell)

• Permite mantener las tolerancias dimensionales (<0,01mm), por ejemplo en agujeros bruñidos.

Existen diferentes tecnologías de bruñido por deformación. Dos de los procesos más conocidos son el bruñido por rodillo (Roller burnishing) y el bruñido hidrostático por bola (Ball burnishing).

Bruñido hidrostático con bola

El principio del bruñido hidrostático por bola está basado en el muelle hidrostático. La presión es suministrada por una bomba hidráulica que se alimenta de su propio depósito de taladrina y es capaz de bombear a una presión de 40 MPa. La bomba se coloca junto a la máquina de mecanizado en la que se monta el equipo de bruñido. El elemento clave es la bola cerámica, que soportada hidrostáticamente, gracias a la presión de la bomba, presiona las crestas de mecanizado aplastándolas y logrando la mejora en la rugosidad.

La fuerza normal solo depende de la presión de la bomba. Además, la bola tiene un movimiento libre de 6 mm que ayuda a absorber errores en las piezas, y facilita asimismo la programación del proceso de acabado.

Bruñido mecánico con rodillo

El bruñido con rodillo, que emplea un rodillo como elemento deformante, es un proceso de elaboración en frío de la superficie de una pieza previamente mecanizada. La presión ejercida por el rodillo es proporcionada por un muelle. La pequeña deformación plástica superficial originada por esta operación consiste en el desplazamiento del material. Este flujo de material ocurre bajo una fuerza controlada del rodillo que excede el punto de fluencia del material de la superficie de la pieza. Este proceso debe aplicarse preferentemente después del torneado. El sistema de actuación es más sencillo que el sistema hidrostático. Cuando la geometría es sencilla y la fuerza de contacto no ha de ser muy elevada, el uso de este tipo de herramientas es aconsejado. Son herramientas más simples de usar y a la vez más baratas ya que no necesitan de equipos auxiliares de presión.

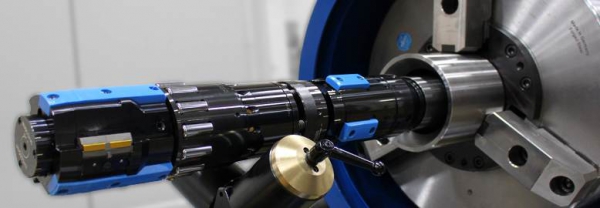

Existen tanto a nivel comercial como de prototipos en proyectos de investigación diferentes herramientas de bruñido que tratan de combinar varios procesos como puede ser el mandrinado, escariado y fresado con el bruñido. Además en algunas referencias bibliográficas se combinan procesos de manera secuencial para mejorar en gran medida las propiedades tras el bruñido. Para el acabado de cilindros hidráulicos y otro tipo de tubos y agujeros profundos existen herramientas comerciales combinadas de acabado y bruñido. Estas herramientas son efectivas incluso en cilindros de 60 mm de diámetro y hasta 10 m de longitud. La primera etapa de la herramienta trabaja por corte y es la encargada de obtener una superficie semiacabada del cilindro. Posteriormente una segunda etapa, compuesta por múltiples rodillos, bruñe la superficie aplicando una pequeña deformación plástica de forma que se eliminan las posibles imperfecciones del proceso de corte, se consiguen las tolerancias requeridas, se mejora la rugosidad final y todo ello con un incremento de dureza y tensiones residuales de compresión en la superficie.

Machine Hammer Peening

El Machine Hammer Peening (MHP) es una novedosa técnica de tratamiento superficial controlado basada en la generación de pequeñas deformaciones plásticas. Se trata de una variación de las clásicas técnicas de martillado, muy utilizadas antiguamente en orfebrería, y consistentes en la generación de superficies con pequeñas deformaciones en forma de cráteres utilizando un martillo y un punzón, normalmente de cabeza esférica.

El MHP es la versión tecnológicamente más avanzada y precisa de este proceso. Se basa en generar pequeños impactos con una esfera de metal duro guiada por un vástago, al cual se le provee de un movimiento axial controlado de pequeña amplitud. Este movimiento se puede generar con un sistema actuador neumático o mediante electro-magnetismo. El sistema completo de bola, vástago y actuador forma un conjunto que puede ser implementado directamente en máquinas-herramienta o robots, de cara a automatizar el proceso y generar trayectorias controladas.

Existen estudios científicos donde se desarrollan y validan modelos unidimensionales del proceso usando la herramienta de cálculo Matlab-Simulink. Estos modelos permiten conocer y controlar la fuerza generada en el impacto en función de las variables del proceso. La topografía superficial depende directamente de los parámetros del proceso. Trabajando con los parámetros óptimos se pueden conseguir valores de rugosidad Ra por debajo de 0,05 µm, tanto en la dirección del martillado como en la perpendicular. Las tensiones residuales son siempre de compresión, alcanzando valores de hasta 1200 MPa en acero AISI 1045. No se observan grandes incrementos en el valor de estas tensiones cuando se realiza una segunda pasada del proceso. Los valores mayores de tensiones de compresión se obtienen en la dirección perpendicular al movimiento lineal de la herramienta, esto es, en la perpendicular a la velocidad de avance. Además, en pruebas realizando el proceso en una dirección y posteriormente en la dirección perpendicular, se demuestra que predomina la distribución de tensiones generada en la última pasada.

Pruebas en matrices reales realizadas: Pisador punzonador de techo

En este caso industrial, los ensayos se realizaron en una fundición GG25. Se han realizado estudios con presión de bruñido constante (20 MPa) y diferentes avances de 15m/min y 20 m/min para el caso del lateral izquierdo que se detallará más adelante. Siempre con un paso de bruñido de 0,175 mm.

La dirección de bruñido fue paralela a la dirección de acabado (las direcciones lógicas dado que la pieza era mucho más larga

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad