Ejemplos de piezas rectificadas se pueden encontrar en prácticamente todos los sectores industriales, desde la aeronáutica hasta la electrónica, pasando por la automoción, herramientas de corte, matricería o la óptica. Tanto es así, que llega a suponer el 25% del total de los gastos de mecanizado de los países industrializados. El mecanizado en seco y mediante técnicas MQL (Minimum Quantity Lubricant) está relativamente extendido entre procesos de corte como el taladrado o el fresado, sin embargo, tal cosa no ocurre dentro de los procesos abrasivos. Pero se ha logrado, y se presenta a continuación el sistema MCG (Minimum Coolant Grinding) cuyo principio es la presencia de aceite en la superficie de la muela, aplicado mediante un sistema de MQL, solidificado (congelado) en la superficie de la misma por la aplicación de un gas a bajas temperaturas (CO2).

La producción económica de grandes series y la intercambiabilidad de piezas por el sistema de tolerancias han sido posibles gracias al mecanizado abrasivo. Ejemplos de piezas rectificadas se pueden encontrar en prácticamente todos los sectores industriales, desde la aeronáutica hasta la electrónica, pasando por la automoción, herramientas de corte, matricería o la óptica. Tanto es así, que llega a suponer el 25% del total de los gastos de mecanizado de los países industrializados.

El proceso de arranque de material en el caso del rectificado lo llevan a cabo los granos abrasivos. Con motivo de la gran fricción generada durante el corte, el proceso de rectificado si se compara con el mecanizado se caracteriza por necesitar una mayor cantidad de energía para eliminar la misma cantidad de material. Gran parte de esta energía puesta en juego, se evacuará a través de la pieza contribuyendo a que su temperatura aumente considerablemente.

Para evitar, en la medida de lo posible, el dañado térmico de las piezas se utiliza el fluido de corte, que además de refrigerar la zona de rectificado disminuye la fricción del proceso y consecuentemente la energía puesta en juego en el mismo. Es por ello, tal como muestra la Figura 1, que para disminuir las temperaturas en rectificado es fundamental disponer de un equipo que aporte grandes caudales de fluido de corte.

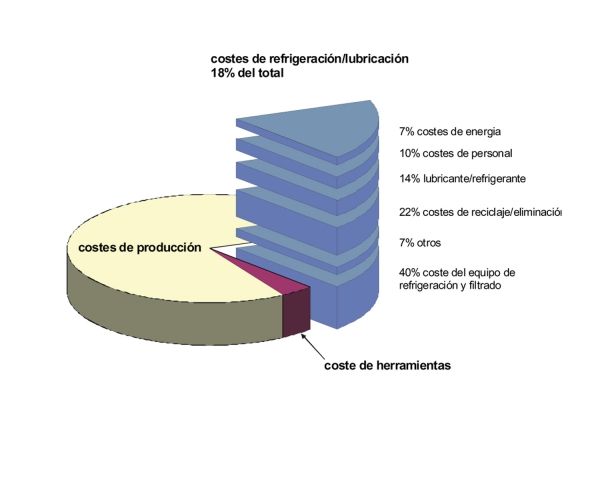

Sin embargo, a pesar de que los fluidos de corte permiten optimizar el proceso, acarrean serios problemas tecnológicos, medioambientales y económicos, llegando a suponer tal y como muestra el diagrama de la Figura 2 hasta un 18% del coste total del proceso. Por un lado, tenemos el costoso tratamiento a realizar una vez finalizada la vida del fluido de cara a reducir su impacto ambiental, y por otro, el elevado coste indirecto generado por el espacio ocupado por los complejos sistemas de filtrado empleados.

Ante este hecho, tanto los fabricantes como usuarios finales de rectificadoras son conscientes de que el desarrollo de tecnologías que impliquen que el proceso se lleve a cabo prácticamente en ausencia de refrigerante, debe ser una tarea estratégica para seguir siendo competitivos.

Mecanizado en seco y MCG

El mecanizado en seco y mediante técnicas MQL (Minimum Quantity Lubricant) está relativamente extendido entre procesos de corte como el taladrado o el fresado, disponiéndose en la actualidad de diversas tecnologías que permiten su aplicación. Sin embargo, tal cosa no ocurre dentro de los procesos abrasivos, que siguen necesitando de grandes cantidades de refrigerante con demasiada frecuencia.

A pesar de las dificultades que a priori presenta la implementación de este tipo de técnicas en operaciones de rectificado, a nivel de bibliografía se pueden encontrar numerosos trabajos en este campo, encontrándose entre los más relevantes: “el rectificado criogénico utilizando nitrógeno líquido y el sistema de MQL”.

El primer grupo de soluciones consiste en sustituir el tradicional fluido de corte por nitrógeno líquido (Figura 3a). Se presenta con una solución viable desde el punto de vista técnico al generar menores fuerzas y tensiones residuales sobre las piezas, pero extremadamente costoso. Con respecto al sistema de MQL orientado a la zona de corte (Figura 3b), comentar que debido a la capacidad lubricante del aceite y la capacidad que tiene el sistema para que dicho aceite penetre de manera adecuada en la zona de contacto, tanto las fuerzas como las tensiones residuales son menores.

A partir de esto se puede concluir que de los sistemas presentados lo ideal sería aprovechar la potencialidad del MQL combinado con la posibilidad de hacer llegar el lubricante a la zona de contacto grano-pieza. Así, y tal y como muestra la Figura 4, se presenta a continuación el sistema MCG (Minimum Coolant Grinding) cuyo principio es la presencia de aceite en la superficie de la muela, aplicado mediante un sistema de MQL, solidificado (congelado) en la superficie de la misma por la aplicación de un gas a bajas temperaturas (CO2). De esta manera, se pretende que el CO2 cumpla un doble objetivo, posibilitar que el aceite llegue a toda la zona de contacto y reducir la temperatura de los granos abrasivos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad