Con la llegada de los nuevos materiales y las nuevas tecnologías a la fabricación de la industria aeroespacial, los avances en las tecnologías de mecanizado, incluyendo el refrigerante de alta presión y de ultra-alta presión, garantizan que las aeronaves del mañana cuenten con corazones y columnas vertebrales de metal.

Como todos sabemos, el mercado aeronáutico es muy diverso. Comprende desde aviones comerciales hasta aviones de defensa y naves espaciales, y cada uno ellos presenta sus propias y exclusivas exigencias. Por ejemplo, existe una mayor presión por conseguir aeronaves de bajo consumo, lo cual siempre ha sido un factor importante en esta industria. Pero, en realidad, qué significa un bajo consumo de combustible. Muchos de nosotros tendemos a pensar que un bajo consumo de combustible implica aeronaves más ligeras. Y, las personas automáticamente asociamos la ligereza a los composites.

No obstante, éste no es siempre el caso. Por ejemplo, si echamos un vistazo a los actuales fabricantes de motores y a algunos de los materiales, veremos que lo que realmente intentan crear es un motor más caliente; un tipo de motor de mezcla más pobre que proporcione un consumo de combustible más rentable. Por lo que no se trata de reducir el peso, de hecho, se trata de equilibrar las propiedades materiales y su impacto en la eficiencia del combustible.

Como sabemos, la pieza clave de cualquier aeronave es el motor. Es la pieza más compleja, que aloja el mayor número de componentes individuales. Por este motivo, la industria aeroespacial actual está impulsando una gran cantidad de estos nuevos desarrollos materiales en relación con las aleaciones de metal. El motor presenta partes verdaderamente exigentes y la mayoría de los materiales, a pesar de ser más ligeros, también deben resistir las altas temperaturas habituales en este entorno. El auge del suministro de motores de mezcla pobre, con temperaturas de hasta 3.800 °F (2.100 °C), es lo que realmente está impulsando la búsqueda de nuevos materiales. Si tomamos como referencia el punto de fusión de las actuales superaleaciones, de en torno a 3.360°F (1.850 °C), parece evidente que el reto reside en encontrar materiales que resistan mayores temperaturas.

A su vez, esto pone grandes exigencias en la vida útil de los consumibles. Los motores son una parte clave de la aeronave, donde la integridad superficial es indispensable, y las exigencias y tensiones puestas, particularmente, en los componentes giratorios no permiten cambiar fácilmente, sin certificación ni tensiones residuales, los parámetros de tolerancia, la geometría de la plaquita y los recubrimientos.

¿Nuevos materiales o nuevos usos?

El más importante de los más recientes materiales es, a lo mejor, el litio-aluminio. Este material ha mejorado considerablemente las propiedades de algunos de los más tradicionales aluminios disponibles en el mercado aeroespacial, como el aluminio 7075 y 7050. Básicamente, es el material de baja densidad más resistente disponible en el mercado, además de ser soldable y ofrecer una rigidez y resistencia a la corrosión incrementadas.

No obstante, muchos de los nuevos materiales que ahora se plantean como metales alternativos en la industria aeroespacial, principalmente el níquel 718, el titanio 6AL4V, el acero inoxidable 15-5PH y el aluminio 6061, se desarrollaron hace décadas. El aluminuro de titanio, por ejemplo, se creó en 1970, pero empezó a utilizarse con más frecuencia en la industria aeroespacial en el año 2000. Hoy en día se utiliza en diferentes partes del motor, siempre que el motor no opere a menos de 1.100°F (600°C). Por este motivo, es ideal para la zona del compresor. Este material está experimentado un resurgimiento y podría incluso remplazar a algunas de las aleaciones con base de níquel de la zona de la turbina.

El titanio 5553 es otro material, no necesariamente nuevo, que estamos viendo cada vez con más frecuencia, en particular en los componentes del tren de aterrizaje. Si le gusta el Boeing Dreamliner 787, el titanio 553 es uno de los materiales frecuentemente utilizados en él. Pero, de nuevo, como con todos estos materiales, siempre que creamos un nuevo material pensando en el diseño y la eficiencia ponemos unas mayores exigencias en las herramientas de corte. En lo referente a la maquinabilidad del titanio 5553, normalmente operamos al 50-60 % de la velocidad aplicada al titanio 6AL4V tradicional, lo cual supone una diferencia considerable y, por ello, los fabricantes de herramientas de corte están haciendo grandes esfuerzos por mantenerse en cabeza.

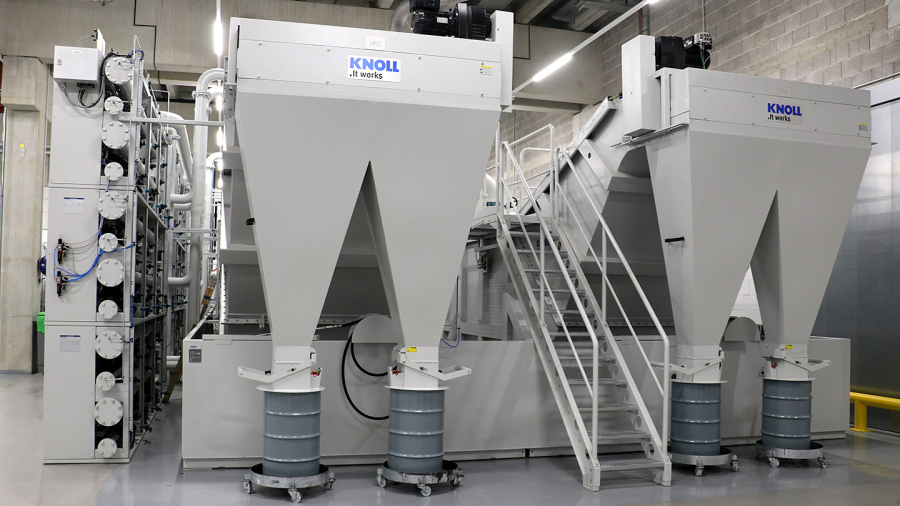

Máquinas-herramientas en nuevos materiales

En lo referente al corte del metal, la industria de las máquinas-herramientas está cambiando rápidamente para no quedarse atrás en nuevos materiales y usos, y debe mantener este ritmo si quiere ser competitiva en el ámbito de los composites, donde las máquinas y los equipos especializados son indispensables.

La principal área de optimización de las máquinas-herramientas es la precisión: la precisión de una máquina-herramienta moderna es absolutamente excelente. Gracias a la mayor cantidad de ejes y a los sofisticados husillos, como Coromant Capto, un componente de metal que solía producirse en cinco pasos o reglajes ahora puede crearse en un único paso.

Otra área en la que las máquinas-herramienta han experimentado grandes cambios es en lo referente a la potencia y el par. Para poder eliminar el metal rápida y eficientemente en algunas de las nuevas superaleaciones como el titanio, normalmente se opera a muy bajas velocidades de husillo. Por este motivo hay una gran demanda y se están haciendo grandes esfuerzos para ofrecer máquinas-herramientas de gran potencia y par. Gracias a esto, los avances han mantenido a la industria de las máquinas-herramientas y al mecanizado en la vanguardia, incluso frente a las nuevas tecnologías como la impresión 3D, el mecanizado virtual y los composites.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad