El sector de los dispositivos médicos era muy distinto al de hoy en día cuando el ingeniero Daniel Kormann empezó a trabajar en él en 2009. Si bien ya se había establecido un sistema de gestión de calidad para productos seguros y fiables, los fabricantes de dispositivos médicos aún se mostraban reacios a aplicar métodos como la medición de la presión en la cavidad durante el moldeo por inyección. En los últimos diez años, la medición de este parámetro en toda la producción se ha convertido en un estándar industrial, ya que proporciona información fiable sobre la calidad tanto del proceso como del producto. Del mismo modo, la digitalización y la automatización de la monitorización de procesos han avanzado mucho. Daniel Kormann, director de desarrollo de negocio para plásticos de Kistler, analiza el estado de la monitorización y el control de procesos a la luz de los avances actuales, como la IA y las nuevas normativas.

“Durante el tiempo en el que he trabajado en la industria de los dispositivos médicos, he observado varios cambios importantes”, afirma Daniel Kormann. “En 2009, cuando empecé, las empresas aún se mostraban escépticas en relación a la medición de la presión en la cavidad. Las que pasaron a integrar la tecnología estaban interesadas principalmente en utilizarla para la monitorización sencilla de procesos, ignorando oportunidades más sofisticadas. Cuando me uní a Kistler, un proyecto importante fue la creación de ComoNeo, un sistema de control de procesos que supuso un gran avance respecto a la solución anterior, ComoInjection. Con un software diseñado específicamente para el moldeo por inyección, ComoNeo ofrecía una experiencia de usuario mucho mejor y rápidamente tuvo mucho éxito en el mercado. También atrajo mucho interés por parte del sector de la tecnología médica. Para satisfacer las necesidades de los fabricantes de dispositivos médicos, creamos un grupo interno en la empresa para unir a expertos de las áreas de aplicaciones de plásticos y fabricación avanzada. Mientras que los primeros aportan mucha experiencia en materiales, los segundos tienen un amplio conocimiento sobre el control de procesos de unión y ensamblaje. Al combinar fuerzas, el equipo observó el inmenso potencial que supone recopilar y analizar datos de procesos significativos en el campo de la tecnología médica”.

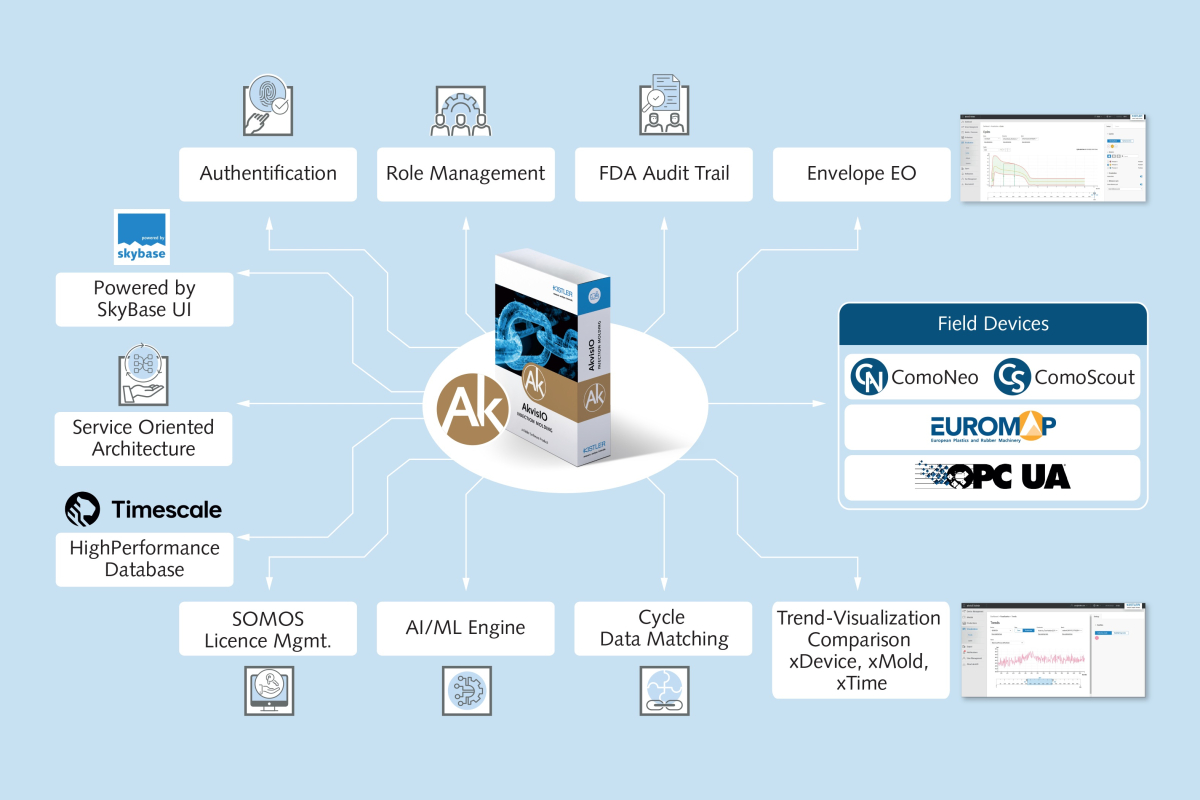

Esto ha llevado a Kistler a convertirse en el proveedor exclusivo del navegador de procesos Stasa QC de Stasa, que permite al sistema de monitorización de procesos proporcionar una documentación eficiente y automatizada de los planes de ensayos y realizar los análisis correspondientes de los datos de procesos. Más recientemente, Kistler también presentó públicamente en Fakuma AkvisIO IME (Injection Molding Edition), su solución patentada de gestión de datos de procesos.

La monitorización y garantía de calidad en la industria de tecnología médica

La gestión y la garantía de calidad son esenciales en la industria de los dispositivos médicos, ya que se fabrican productos muy sensibles. Normas como las Buenas Prácticas de Fabricación (GMP) en EEUU y las Normas sobre Dispositivos Médicos (MDR) en Europa exigen a las empresas que cumplan con estándares estrictos y cada vez más exhaustivos. De acuerdo al lema “Lo que no está documentado, no existe”, todos los procesos de producción deben documentarse. Esta necesidad de documentación completa supone una gran presión para las empresas e incrementa la demanda de soluciones de proceso integradas que documenten y optimicen todos los parámetros de proceso relevantes. “Por ejemplo, el sistema de monitorización de procesos ComoNeo de Kistler mide con precisión la presión en todas las cavidades del molde y compara la curva resultante con la curva nominal. ComoNeoPREDICT utiliza inteligencia artificial para predecir la calidad del producto basándose en las curvas de presión y temperatura de la cavidad. En general, observo mucho potencial sin explotar para las soluciones digitales de cara a mejorar la garantía de calidad y aumentar la eficiencia”, comenta Daniel Kormann.

Las empresas de tecnología médica ya están utilizando soluciones digitales para optimizar los procesos de moldeo por inyección. “En la actualidad -explica Daniel Kormann-, existen módulos de software y algoritmos que permiten el control automático de los parámetros del proceso de moldeo por inyección cuando la curva de medición se desvía de una curva ideal predefinida. Por ejemplo, si la presión de la cavidad que se mide mediante sensores directos, indirectos o sin contacto es demasiado alta o demasiado baja, el sistema puede ajustar automáticamente el punto de conmutación. El módulo de software ComoNeo Multiflow de Kistler equilibra el llenado de varias cavidades de forma muy eficiente. Analiza las diferencias de tiempo de llenado entre las cavidades en función de la presión de la cavidad. A continuación, ajusta automáticamente los valores establecidos de las boquillas del canal caliente para lograr un llenado más simultáneo. El uso de la automatización es cada vez más importante debido a la creciente escasez de trabajadores cualificados en el taller”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad