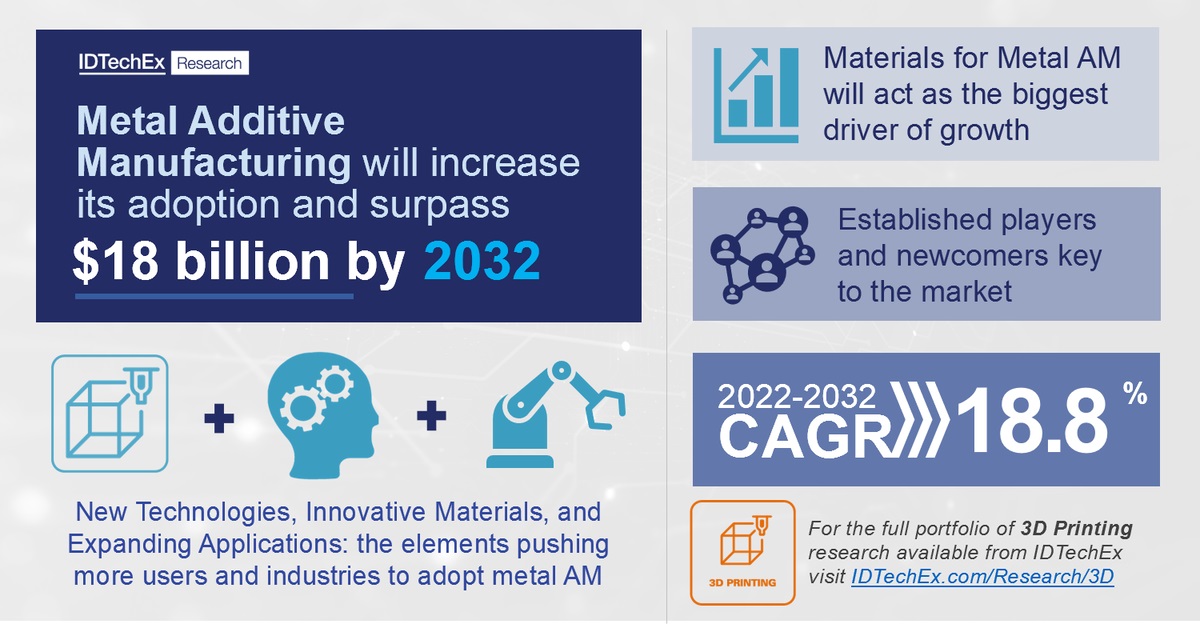

IDTechEx presenta dos publicaciones entorno a la fabricación aditiva “3D Electronics/Additive Electronics 2022-2032” y “Metal Additive Manufacturing 2022-2032: Technology and Market Outlook”.Al respecto del primero, Matthew Dyson, Senior Technology Analyst de la empresa de investigación de mercados, explica que evalúa las competitivas tecnologías de electrónica aditiva y 3D, que permitirán reemplazar las PCB (tarjetas de circuito impreso) por electrónica integrada, ahorrando espacio y peso y reduciendo la complejidad de la fabricación. Cubre la funcionalidad de electrónica integrada en superficies 3D, electrónica en molde (IME) y electrónica totalmente impresa en 3D. También se incluyen previsiones de mercado, perfiles de empresas, evaluaciones del nivel de preparación, estudios de caso e identificación de desafíos/oportunidades tecnológicas, lo que proporciona una imagen clara del escenario emergente de la electrónica 3D/aditiva. Por su parte, Sona Dadhania, Technology Analyst, y Richard Collins, Research director de IDTechEx indican que brinda detalladas previsiones de mercado para el sector durante los diez próximos años.

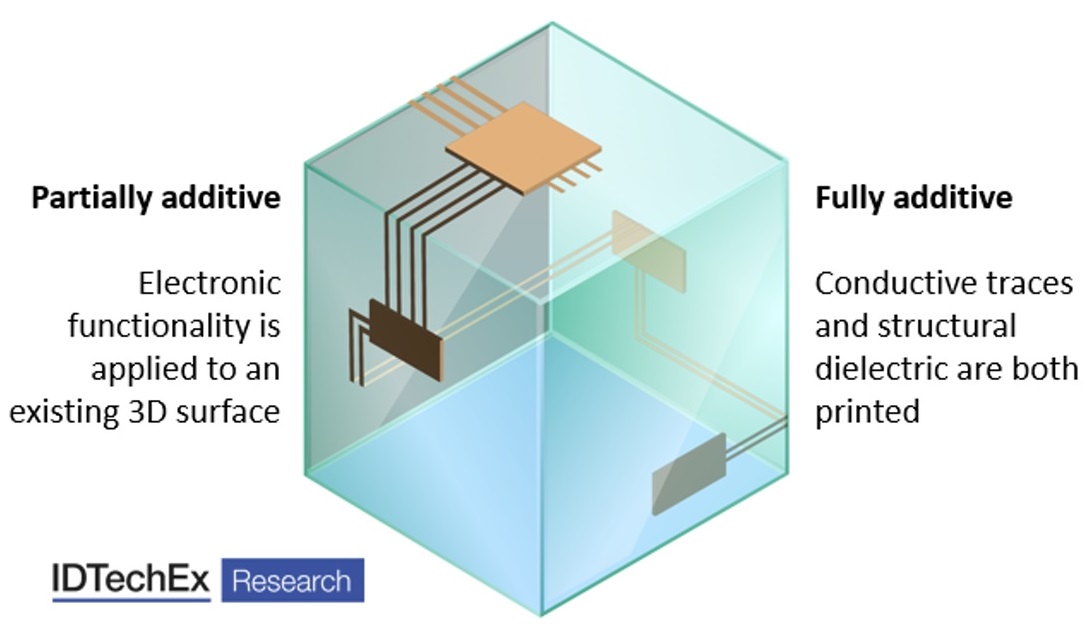

La electrónica 3D es un enfoque emergente que aprovecha la fabricación aditiva para posibilitar que la electrónica se integre dentro o sobre la superficie de los objetos. Si bien durante mucho tiempo se ha utilizado para incorporar antenas e interconexiones conductoras sencillas a la superficie de los objetos de plástico moldeados por inyección en 3D, cada vez se incorporan más circuitos complejos a superficies hechas de una variedad de materiales utilizando nuevas tecnologías. Además, la electrónica en molde y la electrónica impresa en 3D permiten integrar circuitos completos dentro de un objeto, lo que ofrece múltiples beneficios, que incluyen la fabricación simplificada y factores de forma novedosos. Con la electrónica 3D, incorporar funcionalidad electrónica ya no requiere incorporar una PCB plana rígida en un objeto y luego conectar los interruptores, sensores, fuentes de alimentación y otros componentes externos.

Este informe de IDTechEx proporciona una amplia descripción general de todos los enfoques de la electrónica aditiva 3D, gracias a entrevistas con los principales actores en cada ámbito. Se comparan entre sí los pros y los contras de cada enfoque para diferentes aplicaciones, con numerosos estudios de caso que muestran cómo se implementan las diferentes tecnologías de fabricación en los sectores de automoción, bienes de consumo y dispositivos médicos. Además, mediante un análisis detallado de las tecnologías y sus requerimientos, se identifican oportunidades de innovación tanto para materiales como para métodos de fabricación.

Electrónica aplicada a una superficie 3D

El enfoque más habitual para incorporar funcionalidad eléctrica a la superficie de los objetos 3D es la estructuración directa por láser (LDS), en la que un láser activa selectivamente un aditivo en el plástico moldeado por inyección. Esto forma un patrón que, posteriormente, se metaliza utilizando un chapado no electrolítico. La LDS experimentó un gran crecimiento hace aproximadamente una década y se utiliza para fabricar cientos de millones de dispositivos cada año, alrededor del 75% de los cuales son antenas.

Sin embargo, a pesar de su alta velocidad de creación de patrones y su adopción generalizada, la LDS tiene algunas debilidades que dejan espacio para enfoques alternativos a la metalización de superficies. En primer lugar, es un proceso de dos etapas que puede requerir el envío de piezas a otro emplazamiento para el chapado, lo que corre el riesgo de exposición a la propiedad intelectual. Tiene una resolución mínima en la fabricación en serie de alrededor de 75 µm (actualmente), lo que limita la densidad de línea, y solo se puede emplear en plástico moldeado. Aún más importante que eso, la LDS solo permite una sola capa de metalización, excluyendo los crossovers y, por lo tanto, restringe sustancialmente la complejidad del circuito.

Dadas estas limitaciones, están ganando terreno otros métodos de fabricación aditiva para aplicar trazos conductores a las superficies de objetos 3D. La extrusión de pasta conductora, una suspensión viscosa que comprende múltiples escamas conductoras, ya se usa para una pequeña proporción de antenas y es el enfoque elegido para los sistemas que depositan circuitos completos en superficies 3D.

El chorro de aerosol y la transferencia directa inducida por láser (LIFT) son otras tecnologías digitales de deposición emergentes, que ofrecen resoluciones más altas y una deposición rápida de una amplia gama de materiales. Una ventaja de los métodos digitales de deposición de la tecnología LDS actual es que los materiales dieléctricos también se pueden depositar dentro del mismo sistema de impresión, lo que hace posibles circuitos multicapa. También se pueden depositar adhesivos aislantes y conductores, lo que permite montar componentes SMD en la superficie.

Electrónica en molde

La electrónica en molde (IME), en la que la electrónica se imprime/monta antes del termoconformado en un componente 3D, facilita la transición hacia una mayor integración de la electrónica, especialmente cuando se requiere iluminación y detección táctil capacitiva. IME permite incorporar múltiples funcionalidades integradas en componentes con superficies 3D termoconformadas. Ofrece múltiples ventajas con respecto a los interruptores mecánicos convencionales, incluyendo reducción de peso, consumo de material hasta un 70% y un montaje mucho más sencillo.

El proceso de fabricación IME se puede considerar como una extensión del ya bien implantado proceso de decoración en molde (IMD), en el que el plástico termoconformado con un revestimiento decorativo se convierte en un componente 3D mediante moldeo por inyección. Dado que IME es una evolución de una tecnología existente, se puede reutilizar gran parte del conocimiento sobre el proceso y del bien de capital existentes.

IME se diferencia de IMD por la serigrafía inicial de las tintas conductivas termoconformables, seguida de la deposición de adhesivos electroconductores y el montaje de SMD (dispositivos de montaje en superficie; principalmente LED, actualmente). También se pueden producir circuitos multicapa más complejos imprimiendo tintas dieléctricas para permitir crossovers.

Pese al amplio rango de aplicaciones y a las ventajosas reducciones en tamaño, peso y complejidad de fabricación, el despliegue comercial de componentes SMD integrados en IME hasta ahora ha sido bastante limitado. Esta adopción relativamente lenta, especialmente dentro del principal mercado objetivo de los interiores de los automóviles, se atribuye tanto a los desafíos a la hora de satisfacer los requisitos de certificación en automoción como a la variedad de alternativas menos sofisticadas, como la aplicación de films funcionales a piezas termoconformadas.

El objetivo a largo plazo de IME es convertirse en una tecnología de plataforma implantada, muy similar a como lo son hoy en día las PCB rígidas. Una vez que se logre esto, fabricar un componente/circuito será una simple cuestión de enviar un archivo de diseño electrónico, en lugar del costoso proceso de consultar con especialistas en IME que se requiere en la actualidad. Junto con una mayor aceptación de la tecnología, esto requerirá reglas de diseño claras, materiales que se ajusten a los estándares establecidos y, de manera crucial, el desarrollo de herramientas de diseño electrónico.

Electrónica totalmente impresa en 3D

La tecnología menos desarrollada es la electrónica totalmente impresa en 3D, que se vale de la fabricación aditiva tanto de los materiales dieléctricos (generalmente termoplásticos) como de los materiales conductores. Combinada con componentes SMD integrados, da como resultado un circuito, potencialmente con una estructura multicapa compleja incrustada en un objeto de plástico 3D. La propuesta de valor central consiste en que cada objeto y circuito integrado se puede fabricar con un diseño diferente sin el gasto de fabricar máscaras y moldes cada vez.

La electrónica totalmente impresa en 3D es, por lo tanto, muy adecuada para aplicaciones en las que es necesario fabricar una amplia gama de componentes en poco tiempo. De hecho, el Ejército de EEUU está probando actualmente una impresora 3D reforzada para fabricar componentes de sustitución en bases de operaciones avanzadas. La tecnología también promete en aplicaciones en las que son importantes una forma personalizada e incluso la funcionalidad; por ejemplo, en dispositivos médicos como audífonos y prótesis. La capacidad de la electrónica impresa en 3D a la hora de fabricar diferentes componentes utilizando el mismo equipo y el desacoplamiento asociado del coste unitario y el volumen podrían permitir una transición a la fabricación bajo demanda.

Los retos para la electrónica totalmente impresa en 3D son que la producción es fundamentalmente un proceso mucho más lento que la fabricación de piezas mediante moldeo por inyección, ya que cada capa debe depositarse secuencialmente. Si bien el proceso de impresión se puede acelerar con varias boquillas, se dirige mejor a aplicaciones en las que la personalización ofrece una ventaja tangible. Garantizar la fiabilidad también es un reto, ya que con la electrónica integrada las reparaciones post-hoc son imposibles: una estrategia consiste en utilizar el análisis de imágenes para verificar cada capa y realizar las reparaciones antes de que se deposite la siguiente capa.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad