La Fabricación Cero Defectos o ZDM (siglas en inglés, de Zero Defect Manufacturing) es una de las principales metas de la denominada Fabricación Avanzada. Sectores tan críticos como el aeronáutico, el ferroviario, el de automoción o el eólico requieren cada vez más de una mayor supervisión de cada una de las piezas que forman parte de los motores u otros elementos vitales que producen y que montan. Gran parte de las inversiones en I+D+i de este tipo de empresas están destinadas a erradicar el riesgo de posibles fallos de sus componentes más importantes. IK4-IDEKO lidera el clúster 4ZDM que agrupa a los proyectos europeos de I+D en materia ZDM. Su responsable de proyectos internacionales de I+D, Juan Antonio Arrieta pone al día en el siguiente artículo sobre esta materia.

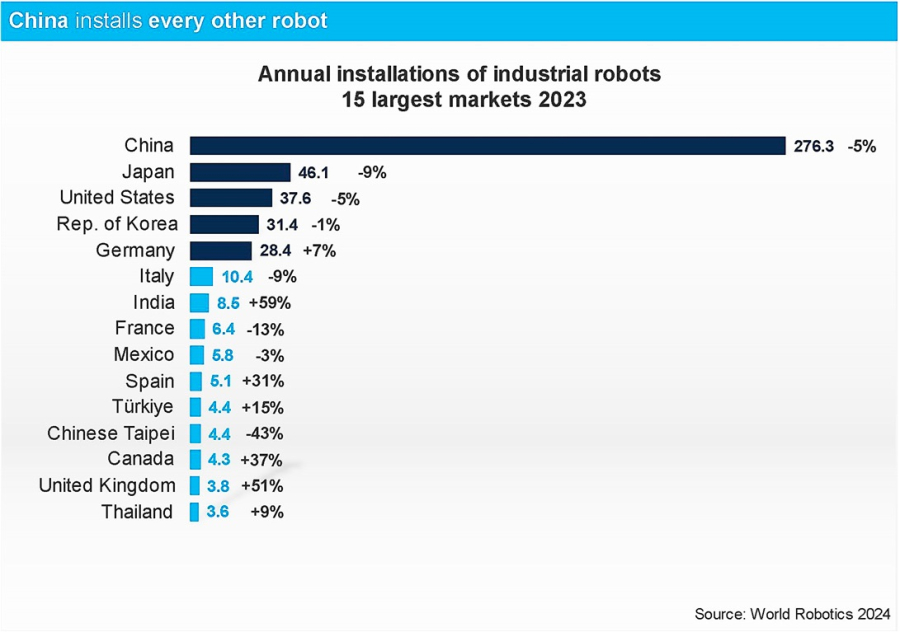

En un contexto de globalización en el que gran parte de los productos de consumo se producen en países asiáticos debido a sus bajos costes, la fabricación sin defectos tiene como objetivo la excelencia de la producción. Esto abriría un escenario que permitiría reactivar la pujanza de las empresas europeas que hace varias décadas apostaron por la deslocalización y hoy observan que solo con productos de calidad podrán recuperar sus mercados frente a los gigantes asiáticos que ayudaron a engrandecer mediante estos procesos de deslocalización. La fabricación Cero Defectos puede contribuir a apuntalar nuestras industrias porque hablamos de excelencia en los sistemas productivos, lo que nos puede llevar a mitigar la amenaza de la globalización por parte de países asiáticos. Se trata de hacerlo bien a la primera, manteniendo la excelencia e incluso aumentando los puestos de trabajo. Si conseguimos fabricar mejor evitando el “rework” (retrabajo) lo podremos lograr.

La Fabricación Cero Defectos es una estrategia compleja que engloba todas las fases de la producción de un producto. Se trata de supervisar lo que ocurre durante todo el proceso productivo: desde la fase de diseño, fundición, forja, fabricación y montaje. Hay que revisar todo desde el principio, porque si algo está mal en las primeras fases de producción terminará afectando a las últimas. Si hemos cometido fallos en el diseño, tendrán su efecto. Si algo se ha hecho mal durante la fundición o forja de una pieza, tendrá sus consecuencias. Por eso es importante que estas estrategias también se apliquen a los proveedores. Lo mismo ocurre durante el mecanizado, el montaje e incluso durante la utilización de esa máquina.

Una de las claves de la Fabricación Cero Defectos es cómo detectar esos fallos o “scratches” en cualquiera de los procesos y las piezas que se fabrican como engranajes, guías, rodamientos u otro tipo de utillajes. Ahora hay más capacidad para introducir sensores en las máquinas que fabricamos. Utilizamos sensores de distintos tipos como cámaras de inspección óptica, ultrasonidos, sistemas para el ensayo no destructivo de materiales (NDT)…Gracias a ellos podemos detectar parámetros relacionados con los esfuerzos que soporta una pieza, ruidos, partículas de desgaste que estén presentes en fluidos, etc. La Defectología nos permite identificar los diferentes tipos de defectos en cada fase. En piezas de alto compromiso que afecten al “confort” o la seguridad, como las destinadas a automoción, el sector ferroviario, el aeronáutico, la construcción de turbinas eólicas o de vapor de gas; no nos podemos permitir errores en la fabricación.

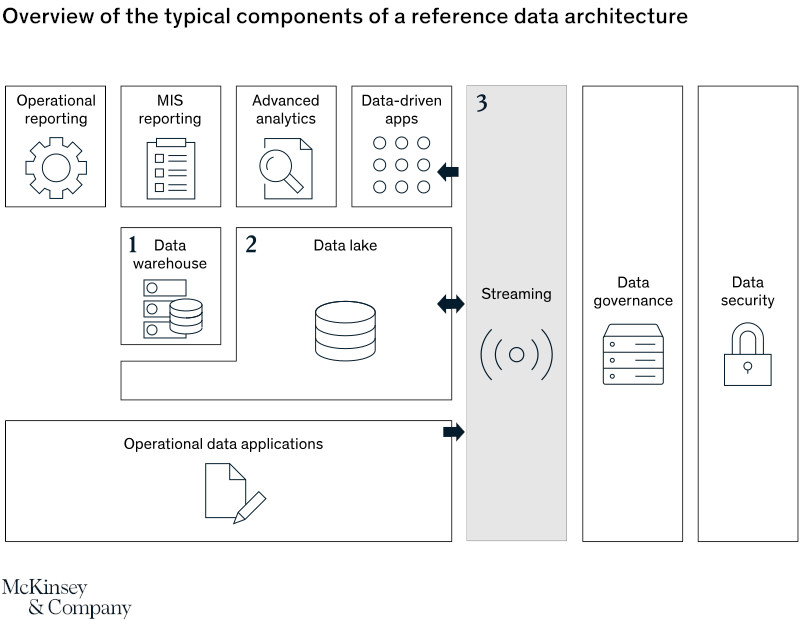

Uno de los principales cambios que se ha producido en los últimos años, y que es uno de los pilares de la Fabricación Cero Defectos, es el de la mejora en la captación de datos y su análisis. Antes, la informática estaba fuera de los sistemas de fabricación, mientras que actualmente ha adquirido una importancia vital. La capacidad de la analítica y la inteligencia artificial han aumentado. Poder recoger los datos, monitorizarlos, analizarlos mediante inteligencia artificial y mostrar información relevante de forma clara, es muy importante. Esa información es de gran utilidad en la toma de decisiones y sugiere una serie de acciones para mejorar. En paralelo, esto va a permitir generar una serie de empleos que todavía hoy ni existen.

La Fabricación Cero Defectos se tiene que aplicar a los procesos, pero también al producto y a sus servicios. La servitización o el poder ofrecer a los clientes servicios añadidos al producto que han adquirido es cada vez más relevante. Hasta hace unos años, cuando una empresa vendía una máquina ofrecía un mantenimiento preventivo, es decir, cada x tiempo una persona pasaba a ver cómo funcionaba. Ahora se lleva a cabo un mantenimiento predictivo. Gracias a sensores instalados en esa máquina somos capaces de conocer en tiempo real si algo no está yendo bien y evitar que se produzca una avería. Y también tenemos el mantenimiento proactivo que gracias a estos mismos sensores es capaz de indicarnos parámetros de mejora para esa máquina y, por tanto, incidir en la mejora de la producción en cuanto a costes y calidad.

Estado del arte en Fabricación con Cero Defectos

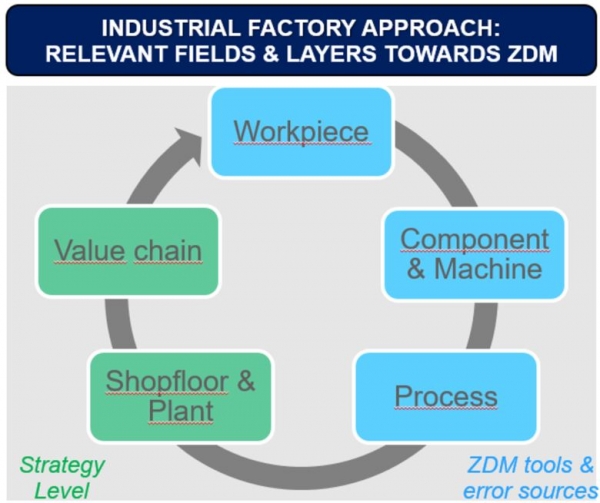

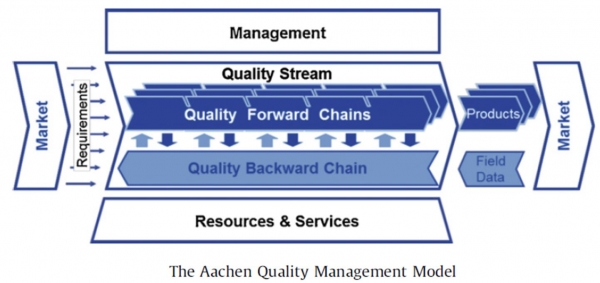

La fabricación con cero-defectos (o ZDM: Zero-Defects Manufacturing) se está convirtiendo en el paradigma por excelencia del sector manufacturero europeo, al menos si queremos mantener el empleo, la generación de riqueza en países/regiones y la posición actual de excelencia del sector. La excelencia en la fabricación se traduce en disponer de las herramientas suficientes para fabricar sin defectos, o bien identificar los defectos lo más aguas arriba posible de la cadena de valor, evitando su propagación aguas abajo.

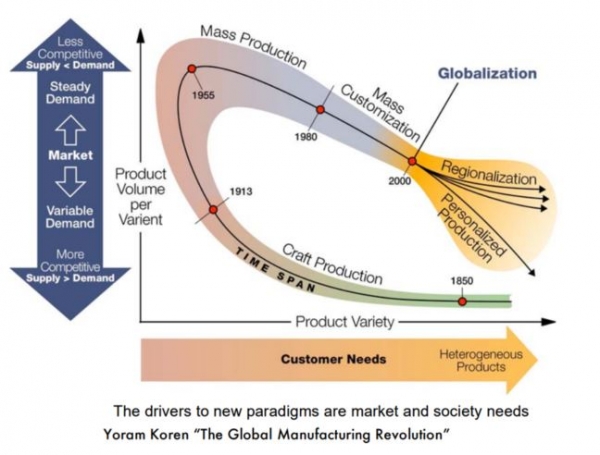

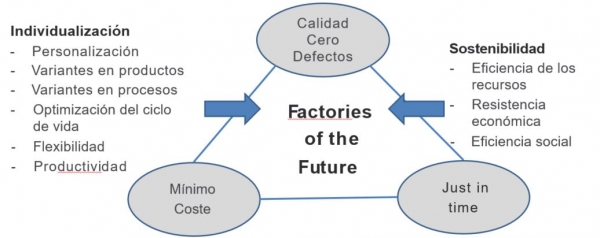

Si revisamos la evolución de la fabricación a lo largo de los años, vemos que ha experimentado una revolución en los últimos años, pasando de una época donde lo que primaba era el volumen de la producción (década 60-70), a otra época en la que se ha impuesto la personalización en masa (década 80-90). Con la entrada en el siglo XXI, el escenario actual se caracteriza por una producción personalizada asistida por la digitalización industrial (también conocida como Industria 4.0). Las organizaciones manufactureras se enfrentan continuamente al triple reto de incremento de calidad acompañada de reducciones en tiempos y costes de producción. A ello se le ha sumado un nuevo reto consistente en que además se debe cuidar la eficiencia de recursos y eficiencia energética (pilares de la fabricación sostenible). Por todo ello, la flexibilidad, sostenibilidad y digitalización de los sistemas productivos está convergiendo hacia un escenario de fabricación con cero-defectos, caracterizado por la excelencia en productos/procesos/servicios innovadores.

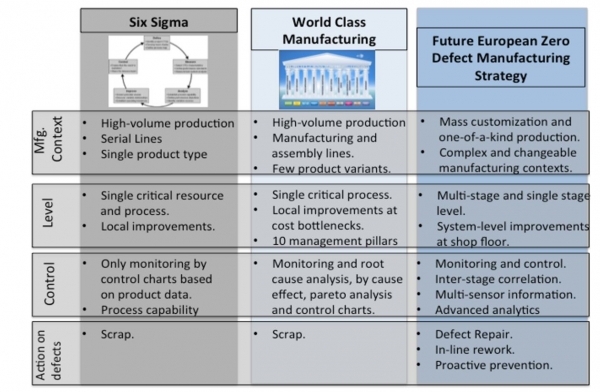

La fabricación cero-defectos se propone como un nuevo paradigma que va más allá del enfoque tradicional 6-sigma. Este nuevo paradigma cobra mucho sentido en los sectores manufactureros emergentes o que demandan mayor intensidad tecnológica, como por ejemplo aeroespacial, automoción, energética, médico, micro-fabricación o electrónico. El enfoque 6-sigma tradicional presenta notables limitaciones en contextos productivos altamente cambiantes, caracterizados por lotes personalizados pequeños (o incluso unitarios), en los que es necesario integrar en línea sistemas de medición e inspección. El nuevo enfoque ZDM nos lleva a la eliminación o disminución radical de reprocesos, con un enfoque integrador e innovador de calidad-producción-logística-mantenimiento, donde los métodos de gestión y control de la producción o el diferencial tecnológico resultan críticos para obtener los objetivos de excelencia en fabricación.

A continuación, se resaltan tanto las tendencias globales de fabricación como los retos a los que se está enfrentando la industria manufacturera europea, a la hora de implementar sistemas de fabricación con cero-defectos.

Tendencias globales

- Reconfigurabilidad, flexibilidad y coevolución, es decir, cambios frecuentes.

- Aumento de la complejidad:

- Variantes y características del producto.

- Proveedores distribuidos globalmente.

- Personalización y personalización de productos.

- Economía circular, fabricación sostenible y de recursos eficiente.

- Aumento de los requisitos de trazabilidad.

- Presión para reducir los costos de producción y aumentar la eficiencia para la reindustrialización de Europa.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad