Como respuesta a los procesos tradicionales de utilización de modelos en fundición, se ha desarrollado la cadena de tecnologías que permiten alcanzar la fabricación 4.0 en la industria de la fundición metálica de piezas no seriadas, evitando el uso de modelos intermedios. Para ello, el molde de fundición se va a construir sin modelos a partir del mecanizado de un bloque de arena previamente compactado. La arena previamente compactada se va a mecanizar utilizando un robot con herramientas especiales para arenas, utilizando para ello un programa de CNC. El resultado obtenido por IK4-IDEKO con este proceso es una reducción en el tiempo de consecución de las piezas fundidas, siendo más económico, con menor consumo de materiales, menos contaminante y capaz de producir piezas de calidad superior. Además, se han conseguido otras mejoras como la posibilidad de incluir una verificación del molde previo a la colada para reducir el riesgo de coladas defectuosas.

La fundición es el proceso de fabricación de piezas (habitualmente metálicas) en el que se introduce el material (en estado líquido) en un molde que determina la geometría final de la pieza. El líquido fundido se solidifica en dicho molde generando de esta forma una pieza con geometría cercana a la geometría final.

El proceso de fabricación del molde es clave para el coste y tiempo de entrega de las piezas finales en el proceso de fundición. La manera actual de fabricar el molde de arena es depositar la arena sobre un modelo con la forma de la pieza que se desea fundir, y prensar posteriormente esa arena. Actualmente, la fabricación del molde de arena está basada en dos opciones:

1.- Realizar un modelo de la pieza en poliestireno. Dicho modelo, se rodea de arena, en el que se añaden los machos o piezas adicionales para la fabricación de piezas, para formar el molde de la pieza final. A continuación, se realiza la fundición propiamente dicha (sin retirar el modelo poliestireno).

2.- Se realiza el molde de madera, y se retira posteriormente. Proporciona una mayor calidad superficial, pero tiene un mayor coste, y por tanto, requiere una serie larga (hasta 10 unidades) para amortizar el coste del mismo.

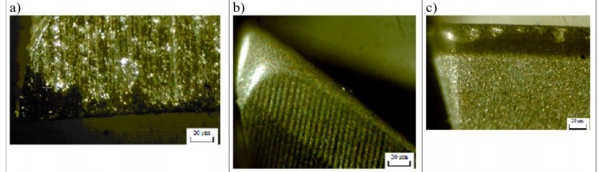

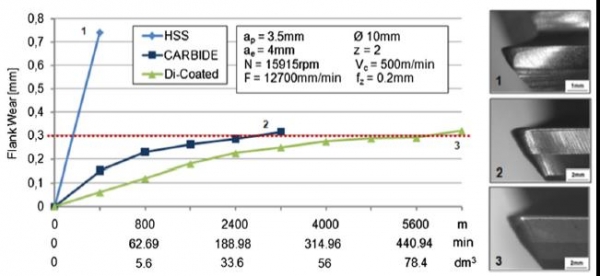

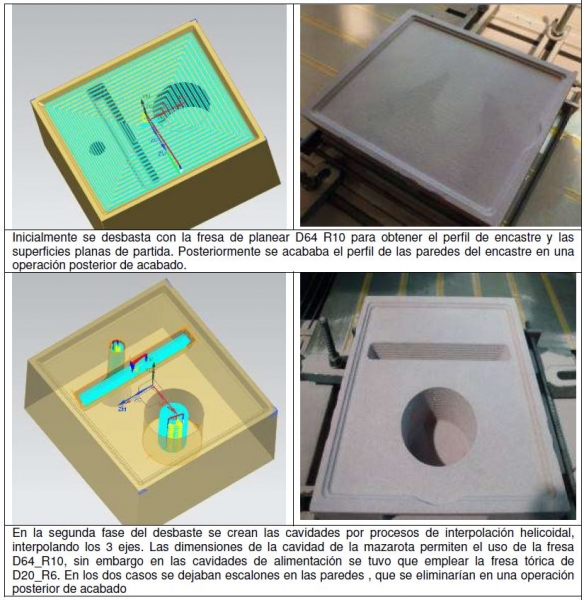

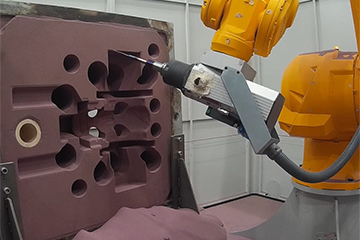

Como alternativa a esta forma tradicional de trabajo, se ha desarrollado una forma de fundir sin modelos, bien sean de poliestireno o de madera, mecanizando directamente la arena compactada para dejar la huella de la pieza a lograr. Para conseguirlo, el equipo de proyecto ha trabajado sobre todo en la adaptación de tecnologías robóticas mediante las cuales los nuevos moldes de fundición se fabricarán mecanizando con un robot bloques de arena previamente compactados. Dicho robot, comandado por CNC, será el encargado de “esculpir” los bloques de arena utilizando para ello herramientas de alta resistencia al desgaste especialmente diseñadas para el mecanizado de arena.

En el caso realizado se ha empleado un robot con una mesa giratoria, pero se podrían emplear otras arquitecturas y tipos de máquinas para su realización.

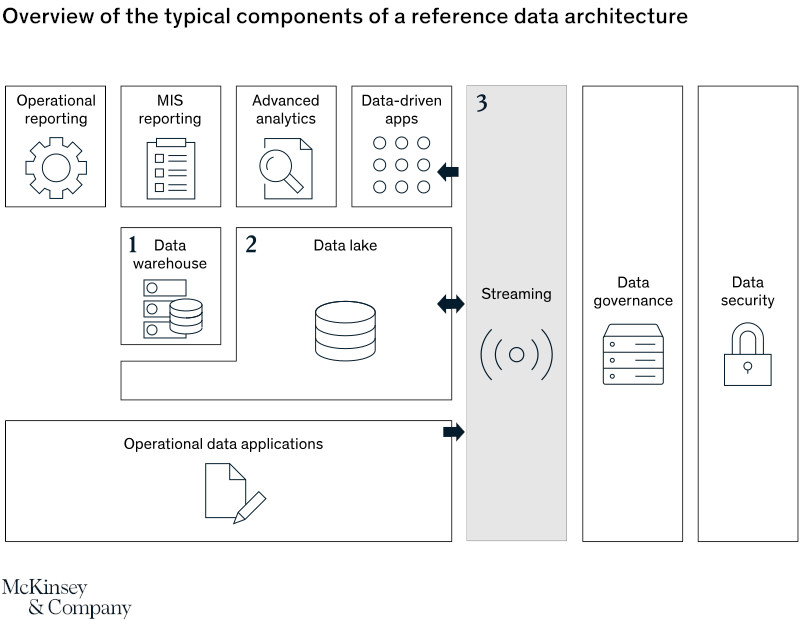

Por otro lado, la implantación de las tecnologías digitales en los procesos de fabricación industrial permite aumentar la competitividad, disminuir los tiempos productivos, reducir costes y elevar la sostenibilidad medioambiental. El desarrollo ha tenido la misión de desarrollar una cadena tecnológica que permita introducir los conceptos de la Industria 4.0, la robótica y la fabricación avanzada en los procesos de producción de los moldes de arena empleados en la fundición de piezas metálicas.

Un método alternativo con un incremento significativo de competitividad

El desarrollo de este proyecto pretende impulsar un método alternativo a la fabricación de piezas de baja /media serie para las que actualmente se utiliza el modelo perdido. La tecnología del modelo perdido tiene como problemas principales la aplicación de menor compactación sobre el mismo a riesgo de que se deforme o rompa y la generación de numerosos residuos durante la fabricación que reducen la calidad de las piezas fabricadas, además de la emisión de gases contaminantes para el medio ambiente. La nueva tecnología desarrollada en el proyecto permite la fabricación de un molde mecanizado evitando la fabricación previa del modelo que luego se perdería. Esta tecnología reduce en una etapa el proceso de fabricación, dando lugar a una mejora significativa de los periodos de maduración y, por tanto, de los plazos de entrega, y mejorando la calidad del producto final. Una alternativa limpia, eficiente y de calidad frente a los métodos actuales.

Este proceso permite obtener un incremento diferencial de la competitividad a corto plazo y de forma sostenida en el tiempo y que puede desglosarse en los siguientes campos:

- Reducción de plazos de entrega a menos de la mitad que los actuales.

- Reducción de costes y rigideces derivados de la “artesanía manual” y de la fabricación de modelos.

- Flexibilidad y fabricación Lean al eliminar el cuello de los modelos y la dependencia de unos pocos artesanos (falta de relevo generacional).

- Incremento de la calidad superficial y dimensional de las piezas y robustez del proceso.

- Liberación muy importante de espacio en planta (eliminación de almacenes de modelos y su manipulación).

- Elevación y mejora de los perfiles profesionales y condiciones de trabajo del personal en general.

- Adquisición de primera mano de una nueva tecnología y eventual aseguramiento de mantener un liderazgo tecnológico en el sector.

Así mismo este proceso ha permito, por cuestiones de necesidad, el desarrollo de nuevos productos (arenas químicas especialmente diseñadas) en punta de tecnología por un lado y, por otro lado, el desarrollo de una nueva familia de herramientas de mecanizado de arena con gran resistencia al desgaste.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad