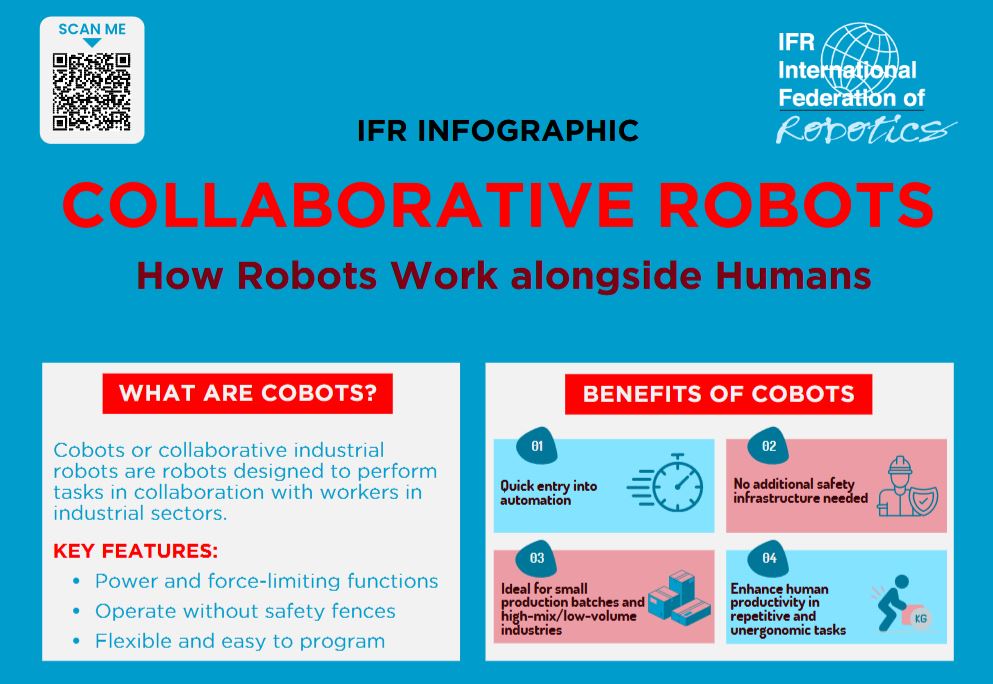

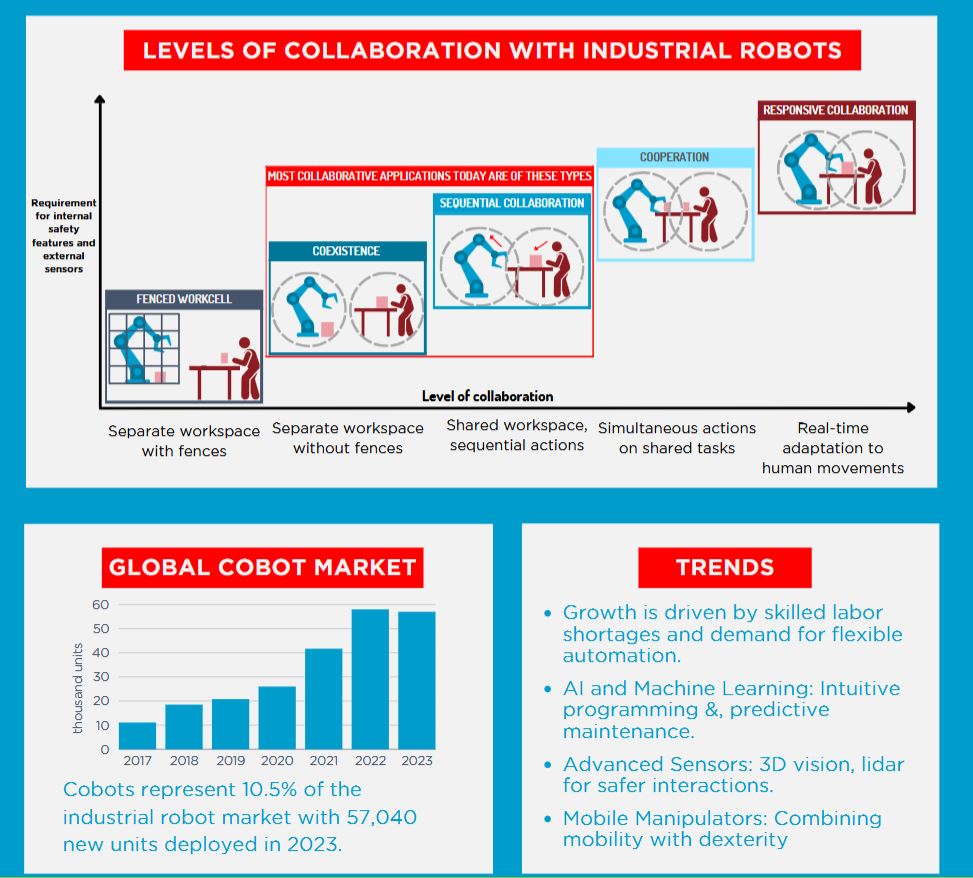

IFR ha actualizado su informe de posición sobre los robots colaborativos y cómo trabajan junto a los humanos. A medida que el mundo sigue enfrentando una creciente escasez de mano de obra, ha surgido la robótica para abordar este desafío. De hecho, los cobots alcanzaron una cuota de mercado del 10,5% de los robots industriales instalados en todo el mundo en 2023.

Los cobots ofrecen una entrada rápida a la automatización. Son fáciles de programar; algunos son programables mediante guía manual (lo que se denomina “enseñanza guiada”) o mediante interfaces de tablet. Los cobots en la mayoría de los casos no requieren medidas de seguridad adicionales para implantarlos en la fábrica. Esto permite un funcionamiento sin vallas directamente integrado en las áreas de producción existentes. Pueden adaptarse de forma flexible utilizando, por ejemplo, tecnologías Plug & Play. Esto es especialmente atractivo para empresas que no cuentan con expertos en ingeniería, para empresas con lotes de producción más pequeños y en industrias donde las necesidades de producción cambian constantemente.

Cobots versus robots industriales tradicionales

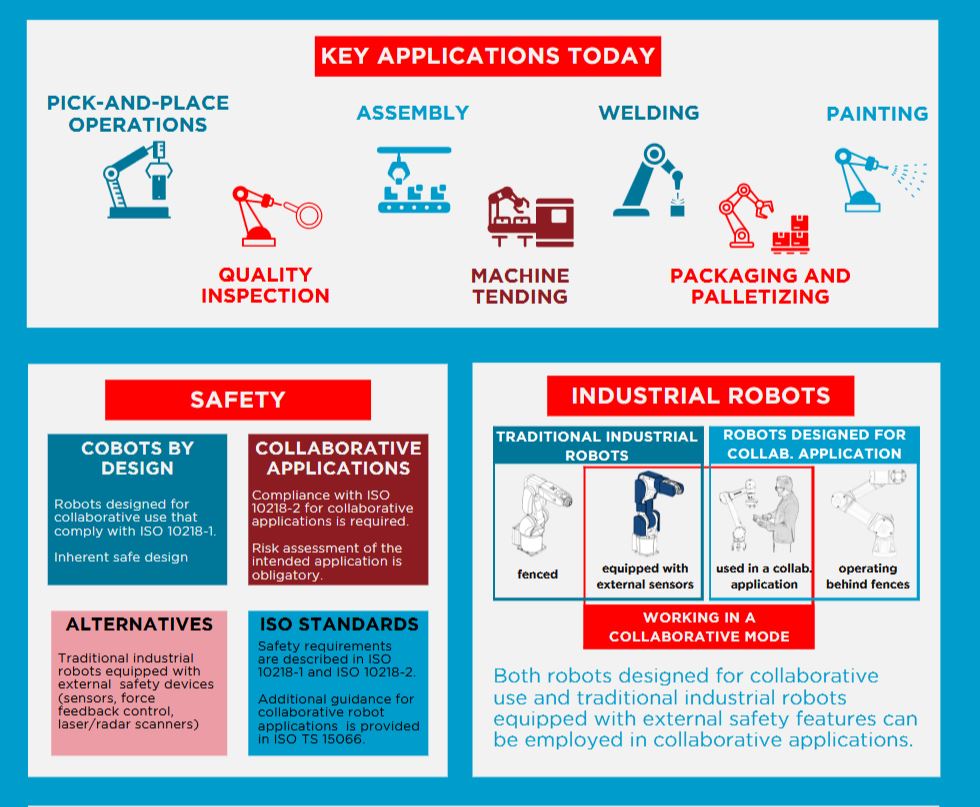

Los cobots suelen tener algunas ventajas y desventajas en comparación con los robots industriales tradicionales. Esto se debe a su diseño y propósito de trabajar de forma segura junto a los humanos: los cobots actualmente no son aplicables, por ejemplo, para procesos que requieren altas cargas útiles y altas velocidades. Su diseño liviano permite una fácil reubicación y una integración simplificada en plataformas de robots móviles. Los cobots se utilizan en muchas configuraciones donde no se requiere una interacción directa entre humanos y robots. Los robots industriales tradicionales pueden ser una alternativa en esos casos. Sin embargo, los cobots tienen funciones y capacidades de seguridad adicionales que son útiles para muchas aplicaciones.

En los casos en los que se necesita la intervención humana, los robots industriales equipados con medidas de seguridad externas pueden proporcionar buenas soluciones sin comprometer la velocidad y la carga útil. Las medidas de seguridad incluyen, por ejmplo, escáneres láser, puertas de seguridad con cerradura o alfombras de seguridad.

Las industrias de fabricación han sido las primeras en adoptar la tecnología cobot. Esto incluye automoción, electrónica, aeroespacial, bienes de consumo, productos farmacéuticos, logística y almacenamiento. Debido a la facilidad de uso de un cobot, normalmente vemos industrias que requieren una producción de bajo volumen y alta mezcla. Esto puede incluir soldadura, mantenimiento de máquinas, recogida de contenedores y paletizado al final de la línea.

Tendencias que impulsan el desarrollo de cobots

La escasez de trabajadores calificados impulsará el desarrollo de soluciones automatizadas y restablecerá la infraestructura de fabricación más cerca de los consumidores. Se desarrollan nuevas aplicaciones para los cobots, ampliando continuamente sus potenciales campos de uso, desde el manejo sencillo, pasando por la soldadura, hasta el pintado, la dosificación y el montaje.

Los fabricantes de cobots están desarrollando sistemas de aprendizaje automático para que los cobots puedan "aprender". Esta tecnología modular y este enfoque de aprendizaje abren más puertas para ampliar lo que un cobot puede hacer sin supervisión. En el futuro, nuevos sensores, tecnologías de visión e inteligencia artificial (IA) permitirán que los robots respondan en tiempo real a los cambios en su entorno y, por tanto, trabajen de forma segura (y con mayor capacidad de respuesta) junto a los trabajadores humanos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad