El shot peening es una operación indispensable en industrias como la automovilística y la aeroespacial, utilizándose para tratar engranajes, componentes de dirección y transmisión, así como muelles, cigüeñales y todo tipo de álabes de turbina. Los ensayos de shot peening en la planta de ensayos de Rösler, junto con la evaluación de los resultados mediante difracción de rayos X, ensayos especiales de la cobertura del “peening” y, si es necesario, de rugosidad de la superficie y mediciones microscópicas, garantizarán que se alcancen las especificaciones de “peening” requeridas.

El shot peening -el “martilleo” de piezas a tratar con granalla seleccionada expresamente para este cometido- es una operación indispensable en industrias como la automovilística y la aeroespacial. Al inducir una tensión residual de compresión en las piezas, la operación de shot peening mejora sustancialmente su resistencia a largo plazo frente a cargas de tracción y flexión. El proceso se utiliza para tratar engranajes, componentes de dirección y transmisión, así como muelles, cigüeñales y todo tipo de álabes de turbina.

Una ventaja significativa de la operación de shot peening es que se puede reducir el peso del componente sin afectar a su capacidad de carga mecánica. Esto resulta especialmente beneficioso en los vehículos eléctricos, ya que aumenta su autonomía y reduce su consumo de energía. Debido a los cambios en las estructuras y formas de las piezas, los vehículos eléctricos requieren con frecuencia la modificación de los procesos de fabricación. Además, los clientes cada vez exigen una mayor eficiencia energética, de recursos y de costes. En otras palabras, quieren mejoras significativas en productividad y sostenibilidad. Rösler brinda su dilatada experiencia para este tipo de proyectos de optimización.

Menor consumo de energía al utilizar turbinas para el “shot peening” en lugar de sistemas accionados por aire comprimido

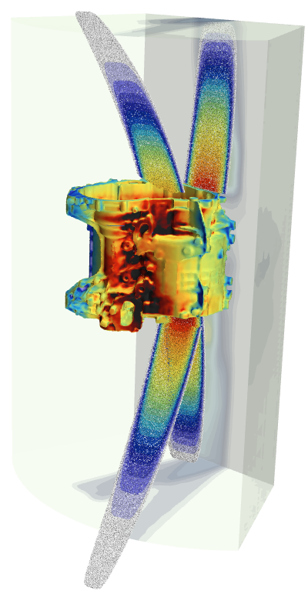

Los sistemas de granallado con aire comprimido, también conocido como chorreado, han sido predominantes a la hora de conseguir los valores de tensión de compresión residual especificados. Una desventaja de estos sistemas es que requieren mucha energía. Hoy en día, las mejoras tecnologías de las turbinas también permiten un shot peening preciso y de alta calidad en un amplio rango de componentes, de forma energéticamente eficiente y altamente productiva. Gracias a estas mejoras, para muchas aplicaciones de shot peening, ya no son necesarios los costosos sistemas de chorreado con aire comprimido. Los factores más importantes a tener en cuenta en las operaciones de “peening” son la forma y el tamaño de la pieza, los resultados requeridos en la pieza y la granalla utilizada. Basándose en estos factores, Rösler realiza simulaciones por ordenador del patrón de impacto y de todo el proceso. Las simulaciones van seguidas de pruebas reales de “peening” en su Centro de Experiencia del Cliente (CEC), que es como denomina a su centro de pruebas. Dado que el CEC está equipado con una amplia gama de granalladoras con turbinas y máquinas con sistemas de chorreado por aire comprimido, las pruebas de shot peening pueden realizarse en condiciones reales de producción y seleccionar el sistema más adecuado. Con el difractómetro de rayos X de Rösler, las pruebas de “peening” pueden evaluarse rápidamente para determinar qué parámetros del proceso y qué granallas brindan los resultados requeridos.

Un proyecto conjunto de optimización entre un importante fabricante de automóviles europeo y Rösler dio como resultado un ahorro energético del 30% y un aumento del 50% de la capacidad de producción mediante la utilización de máquinas de shot peening con turbinas. Basándose en los convincentes resultados del proyecto, este cliente se decidió por el sistema con turbinas y adquirió cuatro granalladoras equipadas con ellas.

Menor desgaste del equipo y mayor productividad

A veces, una revisión de los parámetros de granallado existentes puede ayudar a mejorar significativamente todo el proceso de “peening”. Una vez establecidos, es frecuente que los parámetros del proceso dejen de revisarse. Esta no revisión puede provocar un gran desgaste del equipo y desaprovechar el potencial de mejora del proceso.

Unos parámetros de proceso perfectamente calibrados, incluida la selección óptima de granalla, garantizan una alta calidad de “peening”, un menor desgaste de los equipos y unos costes operativos reducidos. Si una revisión de los parámetros de shot peening en una máquina existente no es suficiente, un reacondicionamiento y modernización de ella puede ser la solución adecuada. Esto incluye, entre otras cosas, el montaje en la máquina de componentes más productivos, como turbinas más potentes, o el desarrollo de dispositivos para nuevas piezas a tratar. La optimización del patrón de impacto siempre se debe tener en mente.

En todos los casos, los ensayos de shot peening en la planta de ensayos de Rösler, junto con la evaluación de los resultados mediante difracción de rayos X, ensayos especiales de la cobertura del “peening” y, si es necesario, de rugosidad de la superficie y mediciones microscópicas, garantizarán que se alcancen las especificaciones de “peening” requeridas. La selección de la granalla adecuada es muy importante para la eficiencia de recursos y costes del proceso. Un análisis de la granalla siempre ayudará a determinar si la granalla actual es la adecuada para la aplicación en cuestión.