El torneado, un proceso esencial en la industria de fabricación requiere una atención meticulosa para garantizar la eficiencia y la calidad de los productos mecanizados. En este contexto, la monitorización del estado de las herramientas emerge como un componente crucial, respaldado por sistemas avanzados que permiten una toma de decisiones inteligente. Se presenta un repaso de diferentes estudios e investigaciones.

En la búsqueda de la excelencia en el torneado, la combinación de estos métodos y tecnologías no solo mejora la eficiencia operativa, sino que también garantiza una calidad consistente en los productos mecanizados. La sinergia entre la monitorización avanzada y la toma de decisiones inteligente está llevando la maquinaria a nuevas alturas de rendimiento y confiabilidad, allanando el camino hacia un futuro productivo más eficiente y preciso.

Monitorización del estado de las herramientas de corte

El torneado, una operación de mecanizado ampliamente utilizada destaca por su capacidad para eliminar virutas de piezas cilíndricas giratorias. Las herramientas de corte, esenciales en la cadena de producción, deben ser reemplazadas antes de alcanzar el desgaste límite para garantizar operaciones eficientes y de bajo costo. La rotura de herramientas puede tener consecuencias devastadoras, incluyendo paradas de máquinas y costos adicionales. Para abordar esto, se aboga por sistemas de Monitorización del Estado de Herramientas (TCMS).

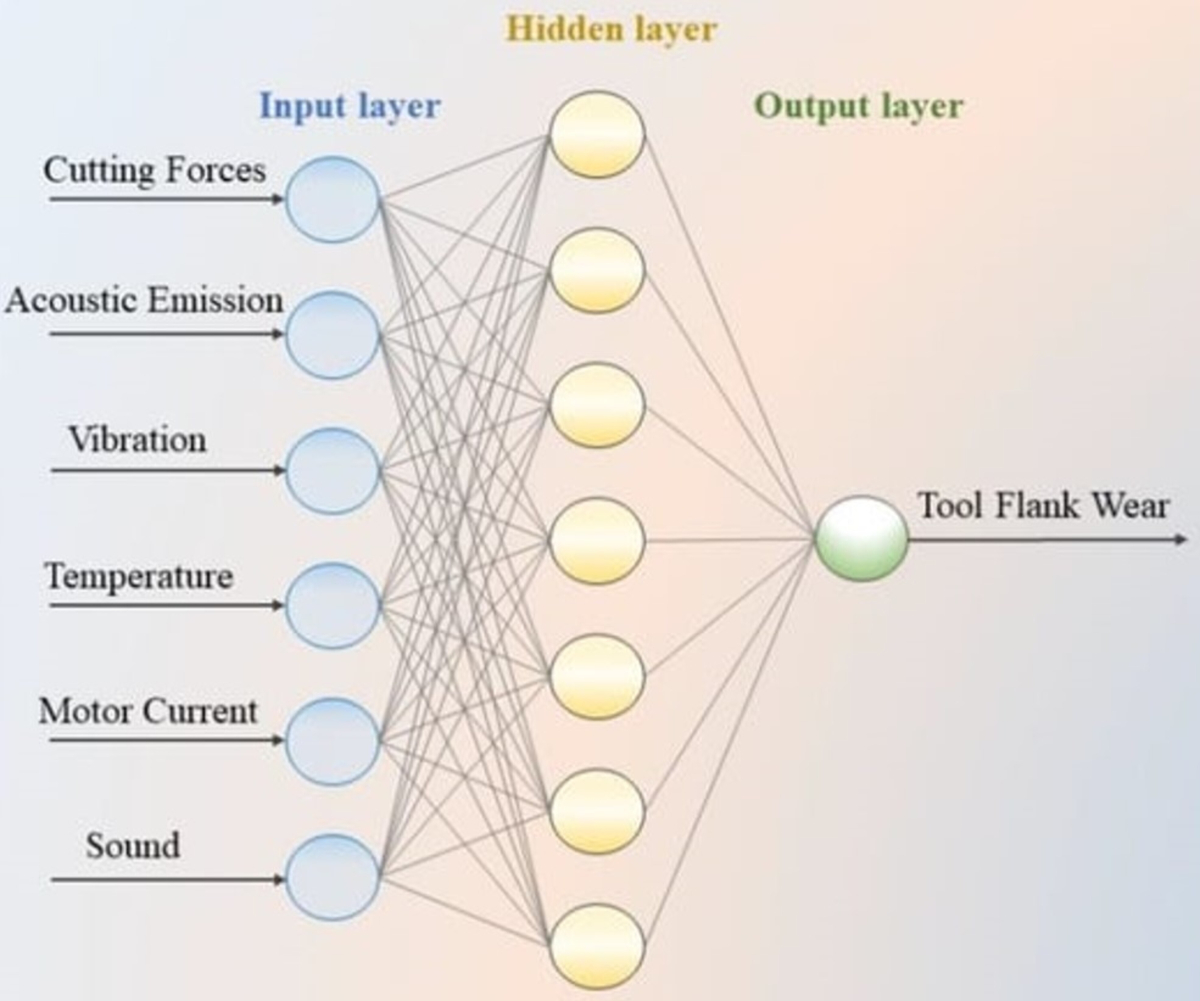

El TCMS se vuelve esencial para diagnosticar el estado de la herramienta, especialmente en casos de rotura inesperada o uso prolongado. Se destaca la preferencia por los TCMS indirectos en aplicaciones industriales debido a su aplicabilidad, sostenibilidad y economía. A continuación, se proporciona un resumen de los avances en TCMS indirecto en operaciones de torneado en las últimas dos décadas.

La integración de sistemas de monitorización avanzados en la fabricación se presenta como un respaldo crucial, permitiendo la detección de errores en herramientas y piezas de trabajo para lograr mayor precisión. Se resalta la posibilidad de configurar comunicaciones entre sensores y máquinas-herramienta para tomar decisiones en tiempo real sobre el mecanizado. Además, se menciona que la integración exitosa de sistemas de inteligencia artificial en los procesos de fabricación es esencial para el futuro.

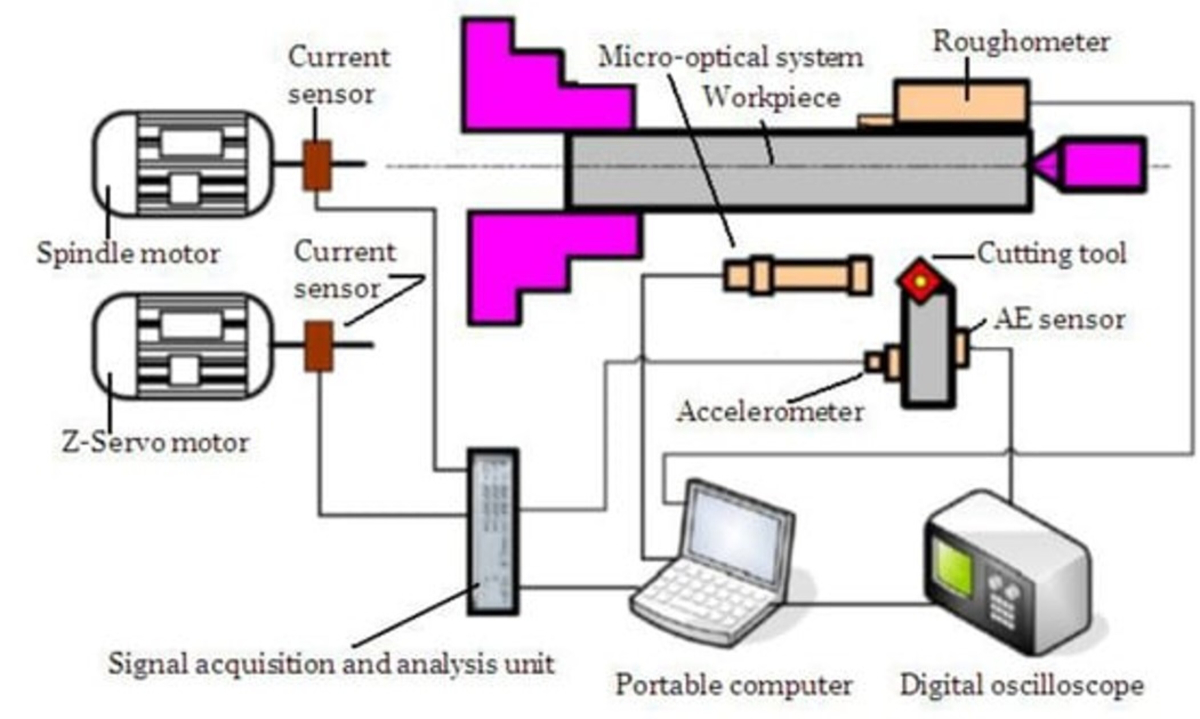

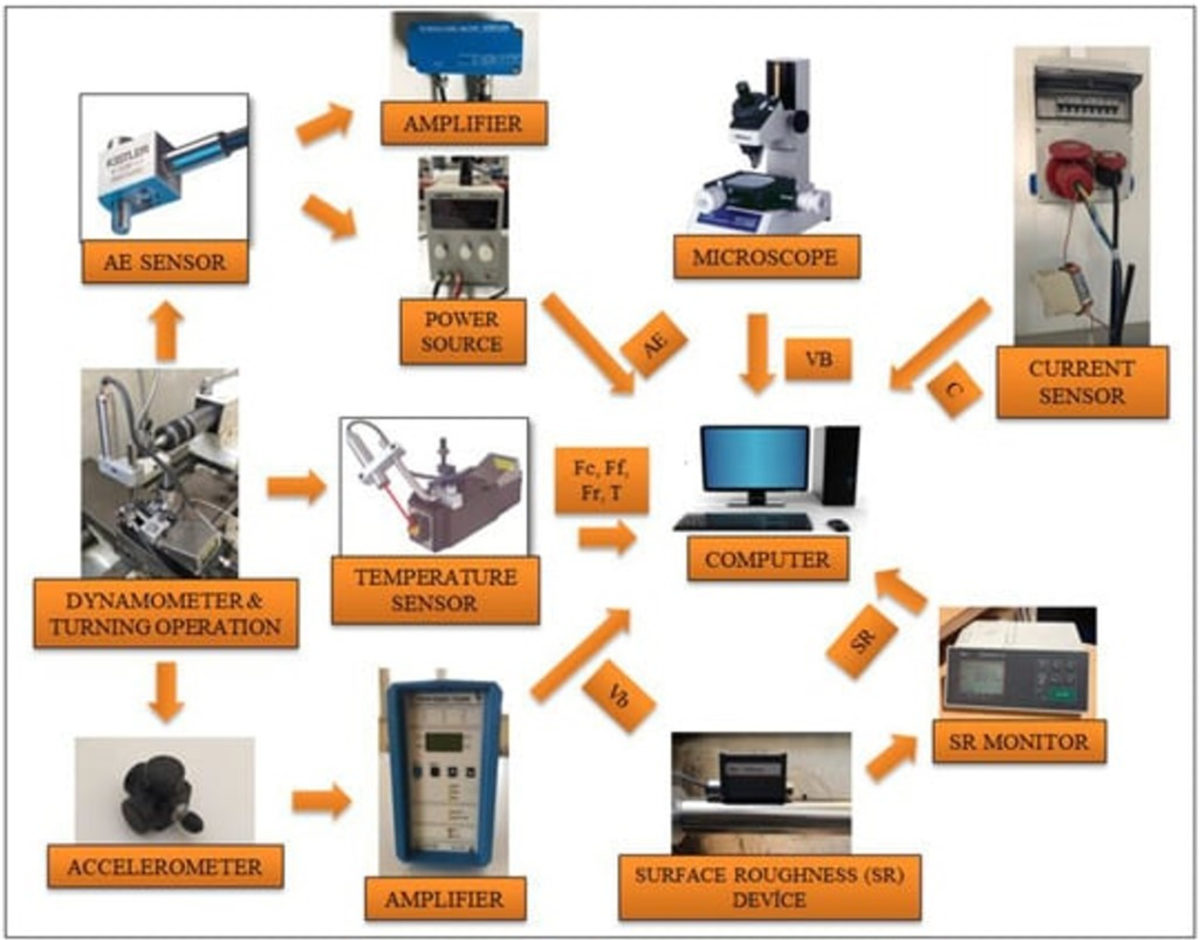

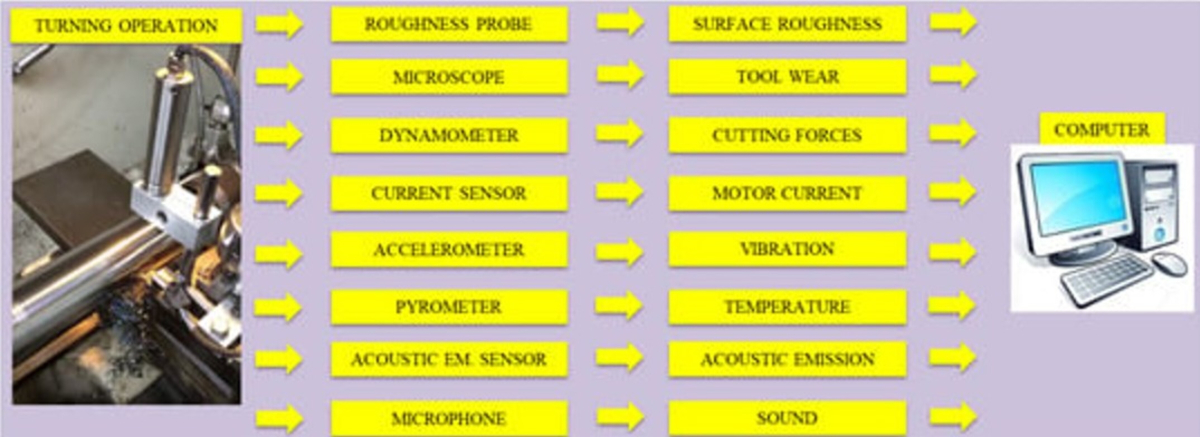

En cuanto a los sistemas de monitorización nos encontramos diferentes sistemas de monitorización indirecta del estado de las herramientas como son:

- Fuerzas de corte: Sensores de precisión miden las fuerzas ejercidas durante el torneado. Variaciones inusuales indican posibles desgastes en la herramienta o condiciones anormales.

- Vibraciones: La detección de vibraciones inusuales es clave. Sensores especializados alertan sobre posibles problemas en la herramienta o el proceso de corte, contribuyendo a evitar daños mayores.

- Temperatura de corte: La medición de la temperatura generada durante el proceso proporciona valiosa información sobre el rendimiento de la herramienta y posibles desgastes, permitiendo ajustes preventivos.

- Monitorización acústica: Analizando el sonido generado durante el torneado, se pueden identificar patrones asociados con el desgaste de la herramienta o problemas en el proceso, brindando una capa adicional de detección.

Y en cuanto a los métodos de toma de decisiones nos encontramos con:

- 1Algoritmos de análisis de datos: La inteligencia artificial entra en escena. Algoritmos de aprendizaje automático analizan datos recopilados, prediciendo el desgaste de la herramienta o posibles problemas con gran precisión.

- Control basado en umbrales: La predefinición de umbrales para variables específicas permite activar alertas o acciones correctivas cuando se superan límites críticos, evitando problemas mayores.

- Sistemas expertos: La implementación de sistemas expertos utiliza reglas predefinidas para evaluar el estado de la herramienta, ofreciendo sugerencias y soluciones basadas en la experiencia acumulada.

- Integración con CNC: La conectividad directa con el control numérico por computadora (CNC) posibilita ajustes automáticos en tiempo real, optimizando la producción de manera eficiente.

- Historial de datos y análisis de tendencias: La recopilación y análisis continuo de datos a lo largo del tiempo proporciona una visión histórica, permitiendo anticipar problemas futuros y optimizar procesos de manera proactiva.

Relación entre fuerzas de corte y desgaste de herramientas

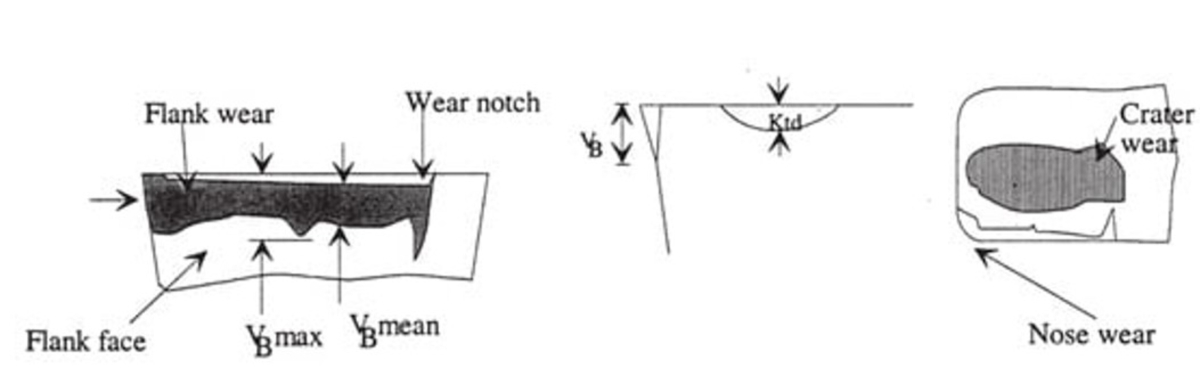

El torneado exige una comprensión detallada de las fuerzas de corte (FC) y su relación con el desgaste de las herramientas. A medida que avanzamos en el mecanizado, la herramienta experimenta cambios significativos debido a la alta presión y temperatura, impactando en las condiciones de contacto entre la herramienta y la pieza.

Con el progreso del mecanizado, el filo de la herramienta se reduce, haciendo el proceso de corte más desafiante. Este desgaste requiere una mayor FC para evacuar virutas en condiciones de corte similares. La relación teórica entre el desgaste de la herramienta (TW) y la FC se hace evidente, y el aumento del área de contacto resultante del desgaste contribuye a un aumento en la FC.

Se destaca la importancia de medir los tres componentes de las FC (tangenciales, axiales y radiales) durante el torneado. Diversos estudios experimentales han abordado esta relación, explorando diferentes materiales y condiciones de corte. Algunos investigadores sugieren que las FC tangenciales y axiales son particularmente confiables para monitorizar el desgaste de la herramienta.

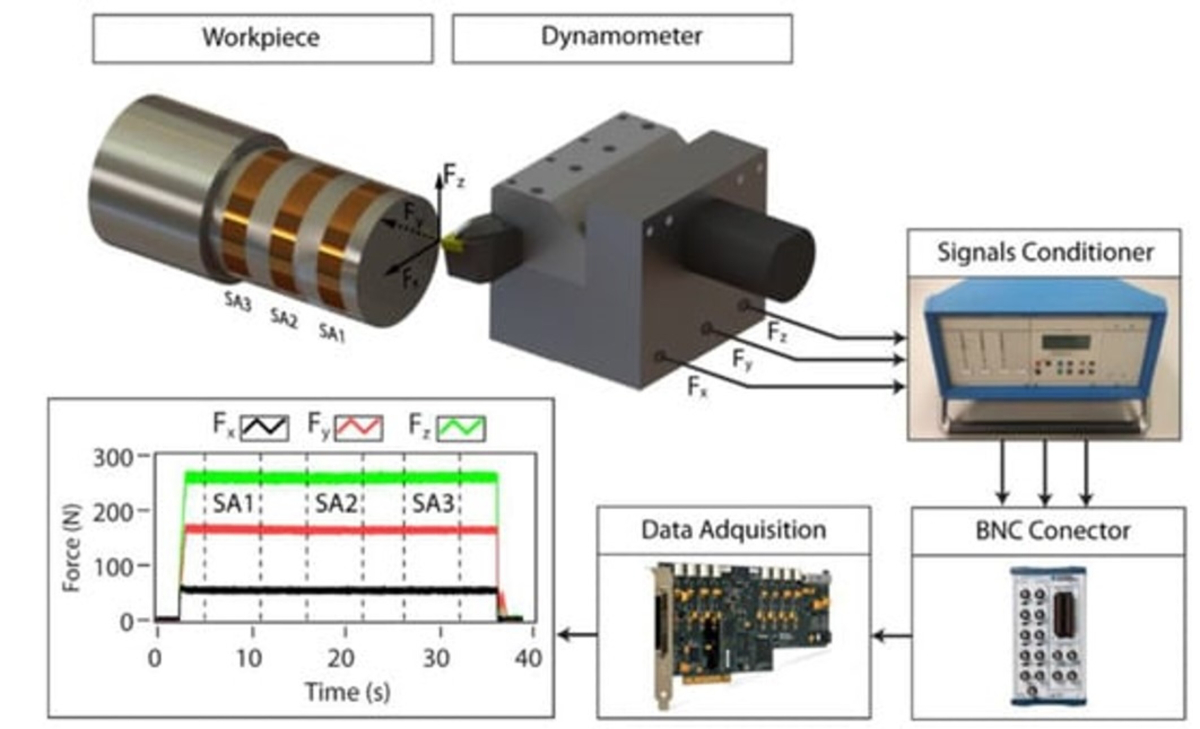

Se han realizado estudios que utilizan dinamómetros para medir las FC y monitorizar el desgaste de la herramienta. Las investigaciones se han centrado en diversos materiales, desde aceros aleados hasta aluminio reforzado con carburo de silicio. Estos estudios revelan una relación creciente entre las FC y el TW, proporcionando información valiosa para predecir la vida útil de la herramienta.

Aunque la inversión en dinamómetros puede ser significativa, su sensibilidad y confiabilidad al medir las FC los convierten en una elección preferida en sistemas de monitorización durante el torneado. A pesar de los desafíos de integración, los dinamómetros se destacan como una herramienta esencial para monitorizar de manera segura y precisa el estado de las herramientas.

La comprensión profunda de la relación entre las FC y el desgaste de las herramientas es esencial para mejorar la eficiencia y la calidad en los procesos de torneado. La implantación de tecnologías como los dinamómetros ofrece una valiosa herramienta para monitorizar y optimizar el rendimiento de las herramientas, allanando el camino hacia un futuro manufacturero más preciso y eficiente.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad