La realización de proyectos lean lleva tomando fuerza en el sector de la construcción desde mediados de la década de los noventa. Hoy en día, el concepto de lean construction se aplica en numerosos países de todo el mundo, incluyendo los Estados Unidos, Reino Unido, Países Bajos, Dinamarca, Brasil, Chile, Perú, etc. (consulte la página web del Lean Construction Institute, www.leanconstruction.org).

En lean construction, los proyectos se consideran sistemas de producción temporales, de los cuales existen muchos ejemplos aparte de la construcción. Entre otros sectores destacan el desarrollo de productos, el sector aeroespacial, la construcción y reparación de barcos, producciones de las artes interpretativas e ingeniería de software.

Podría afirmarse que los proyectos son la forma más fundamental de un sistema de producción. Todos los productos se diseñan y se crean una primera vez mediante proyectos. Esta afirmación se aplica tanto a productos exclusivos como a productos fabricados en serie. Sin embargo, la gestión de proyectos ha desatendido la producción, basándose, en su lugar, en conceptos de economía y teoría de la organización. La gestión de la producción ha desatendido asimismo los proyectos, tendiendo a centrarse en su lugar en problemas relacionados con la realización de múltiples copias de un diseño producido con anterioridad y, por tanto, separando el diseño y la realización, elementos que deberían ir el uno de la mano del otro.

Este artículo describe la implementación del modelo lean construction en el proyecto Channel Tunnel Rail Link en Londres. El artículo proporciona asimismo una breve descripción del proyecto, seguida de un resumen de las mejoras realizadas hasta la fecha, algunas de las cuales se describen de forma detallada.

Central Tunnel Rail (CTR)

La transformación de la estación londinense de St. Pancras completará el Channel Tunnel Rail Link (CTRL), el enlace ferroviario con el túnel del Canal de la Mancha y principal ferrocarril británico de reciente construcción del último siglo. El proyecto C105 implica la reforma de la estación actual de categoría 1 (el octavo patrimonio más importante del Reino Unido) mediante la ampliación de la estación en 185m, lo que proporcionará trece nuevos andenes para servicios nacionales e internacionales y una nueva estación subterránea de la línea Thameslink.

En junio de 2003, CORBER (una empresa conjunta de Costain, Laing O’Rourke, Bachy, y EMCOR Rail) quiso incorporar numerosos principios de lean construction y comenzó a liderar la utilización de un sistema de control de la producción (SPS Production Manager) desarrollado por Strategic Project Solutions (SPS) y de desarrollo digital de prototipos en 3D en la parada de metro Thameslink Box (TLB), con el fin de demostrar la mejora del rendimiento que podía ofrecer. Antes del inicio del programa piloto, se establecieron tres factores clave para el éxito:

● Garantizar la fiabilidad eficaz del flujo de trabajo

● Garantizar que se desarrollan los mejores enfoques del producto y proceso antes de iniciar la fabricación e instalación

● Garantizar que el material y la planta correctos llegan en la cantidad correcta al lugar correcto y en el momento correcto.

Con el fin de cumplir estos factores claves para el éxito, se acordó que SPS proporcionaría e implementaría lo siguiente:

● SPS Production Manager (denominado “ProjectFlow” en el proyecto CTRL), que permite una planificación, control, medición y mejora sistemática del flujo de trabajo a lo largo de un proyecto o proceso de producción en tiempo real.

● Formación y asistencia técnica en la utilización de SPS Production Manager, en la medida de lo necesario hasta que todos los miembros designados del equipo utilizaran el sistema de forma eficaz.

● Celebración de las sesiones de equipo de construcción y formación necesarias para garantizar que los miembros del equipo CORBER que trabajan en el TLB se convierten en un equipo de alto rendimiento.

Posteriormente, CORBER dio instrucciones a SPS de que extendiera el programa piloto a la totalidad del proyecto C105.

El proyecto consta ahora de 37 equipos activos, incluyendo 293 usuarios que han introducido más de 42.000 tareas en SPS Production Manager. Los equipos de ingeniería civil disponen ahora de aproximadamente 25 ingenieros formados en el desarrollo de prototipos en 3D. Estos ingenieros utilizan actualmente el diseño en 3D como herramienta para “diseñar y planificar su trabajo”.

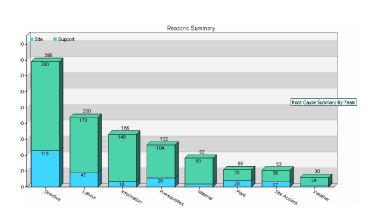

En la tabla 1 figura una lista de las mejoras y ahorros obtenidos. Se calcula que el ahorro total hasta el final del proyecto asciende a 6.067.154 dólares en comparación con unos costes de 947.105 dólares, lo que supone un ahorro neto de 5.120.409 dólares, el 6,4 por ciento del presupuesto y un rendimiento 6,4 veces mayor que la inversión. Se espera un ahorro adicional como resultado de iniciativas que son todavía demasiado

recientes como para evaluarse, así como beneficios indirectos en áreas como la seguridad, si bien éstos no se han medido todavía. Además de los ahorros de costes, se han podido observar otros beneficios en áreas como la participación de los socios partícipes, la transparencia de los procesos, la colaboración en la planificación, análisis y acciones dirigidas a los motivos de los fallos de un plan, integración del producto y diseño de procesos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad