El estudio experimental ha consistido en la obtención de la distribución energética del haz láser, caracterizar el efecto de las transformaciones metalúrgicas y evaluar el resultado mediante técnicas de pirometría.

Los procesos de tratamiento de superficies basados en tecnologías láser tales como el templado, el texturizado o el pulido de superficies se basan en producir un efecto térmico concreto en una zona localizada del material. Este efecto puede ser la vaporización, fusión o cambio metalúrgico en un espesor muy concreto y localizado de la pieza a tratar. Para poder implantar industrialmente estos procesos con calidad además de conocer la temperatura superficial de la pieza, lo que es fácil de determinar y controlar por pirometría, es necesario conocer la zona afectada térmicamente, que no es posible sin realizar ensayos destructivos sobre la pieza. Por ello y porque normalmente estos procesos se hacen sobre piezas de alto valor añadido en su última etapa de fabricación se hace necesaria una herramienta de simulación que pueda predecir con exactitud la profundidad de la zona afectada térmicamente en la pieza.

Así, para modelizar los procesos superficiales por láser e intentar sacar los parámetros óptimos se puede hacer medianteun modelo analítico [1], con modelos locales donde se introducen los efectos de los cambios metalúrgicos para un acero concreto [2-4] o intentar simular un proceso más global en máquina introduciendo las trayectorias del láser [5]. En este trabajo se propone considerar efectos globales del proceso industrial como geometrías en 3D o trayectorias con efectos más locales como las transformaciones metalúrgicas que sufre el material en una herramienta (LATHEM) que simule con precisión el campo térmico.

Modelización térmica de procesos superficiales En el siguiente apartado se va a describir como se ha realizado la modelización térmica de procesos de tratamiento de superficies mediante tecnologías láser, ecuaciones fundamentales que lo gobiernan e hipótesis simplificativas que se han considerado.

Desarrollo e implementación de la herramienta de simulación numérica

Una vez estudiadas las ecuaciones que gobiernan el modelo se ha desarrollado una herramienta que lo simule numéricamente (LATHEM). Para facilitar la creación del código fuente se han integrado dos software comerciales muy utilizados en ingeniería: “Matlab R2007a” y “Visual Studio 2005.NET”. Con el primer programa se ha realizado la programación matemática del modelo, ya que esta optimizado hacia una programación matricial muy intuitiva, y se ha integrado todo mediante librerías de extensión .dll a una interface de usuario stand-alone en Visual CSharp consiguiendo el esquema que se presenta en la figura 2. Como la mayoría de programas de simulación consta de tres partes: preprocesador, procesador y postprocesador.

El preprocesador es la parte del programa donde se introducen por parte del usuario los datos necesarios para la simulación. Entre los datos que son necesarios introducir se encuentran:

- Geometría de la pieza → Mallado sólido de la geometría en 3D.

- Propiedades del material → Provenientes de una base de datos con los parámetros de la transformación configurada previamente con ensayos experimentales.

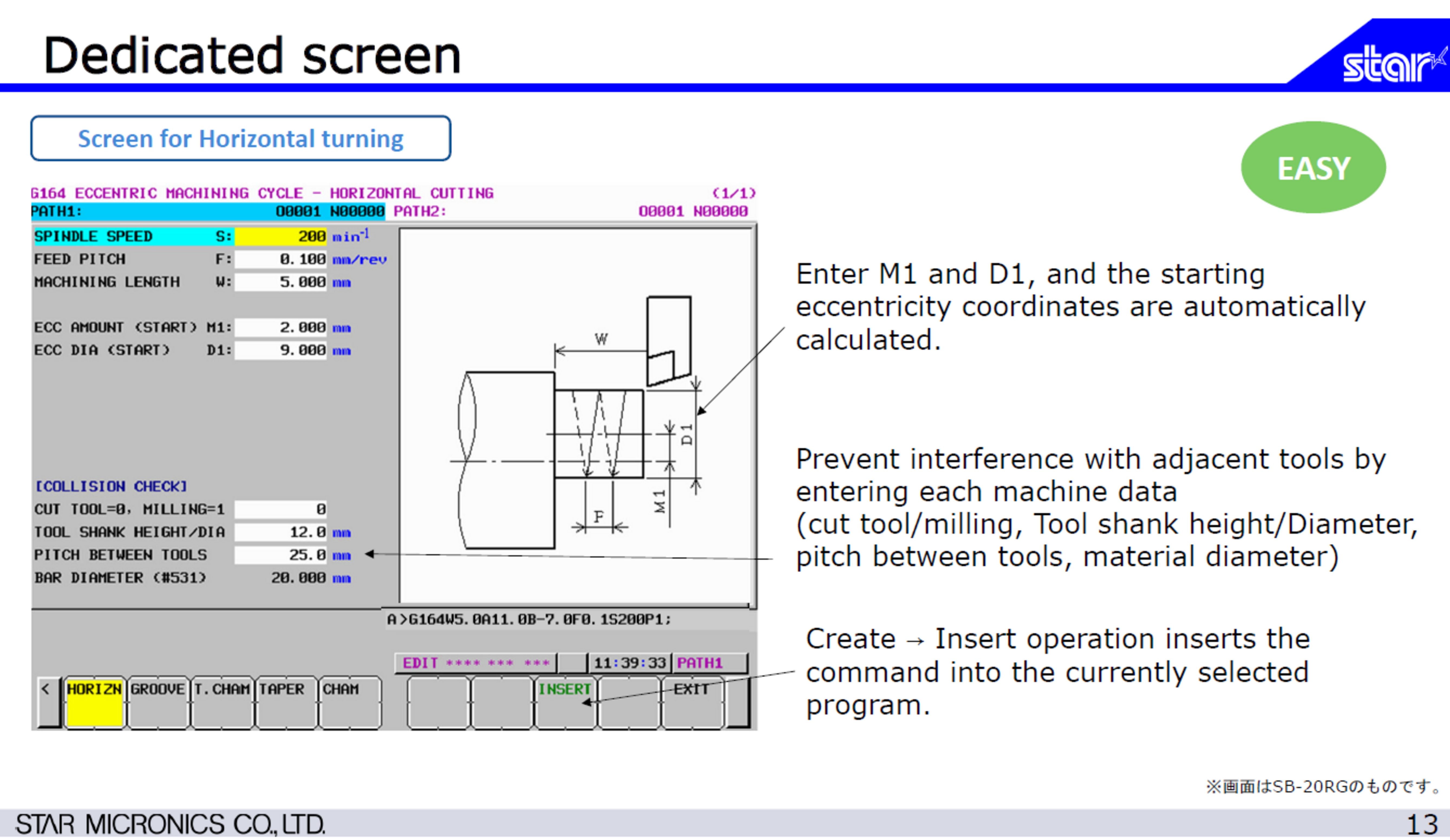

- Tipo del láser → Diodos, Fibra, CO2, TEM01 y parámetros de cada tipo (dimensiones del haz, parámetro de divergencia, …).

- Parámetros del proceso → Pérdidas, distancia focal, velocidad de avance y potencia.

- Trayectoria del láser → Mediante un punto, una línea ó un fichero formato APT proveniente de un CAM.

- •Geometría del mallado → nodos en x, y, z de la malla de la simulación.

- Datos de la simulación → número de pasos, variación detiempo entre simulaciones.

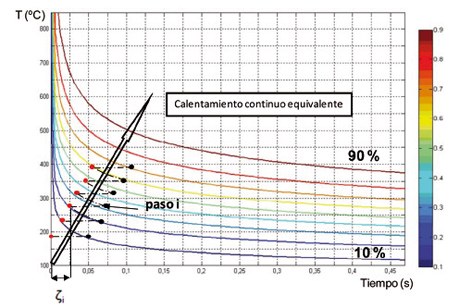

El procesador es la parte del programa en la que no es necesaria la intervención del usuario. En esta parte se resuelve la ecuación diferencial de conducción de calor por el material que previamente ha sido discretizada numéricamente por el método de diferencias finitas centrales que se basa en aproximar los términos diferenciales por variaciones discretas en la mitad del intervalo temporal. De esta manera, queda un sistema de ecuaciones explícito que se resuelve directamente sin la necesidad de un método numérico. Además también se integra la ecuación de las transformaciones metalúrgicas como se ha explicado en el apartado 2.2. Como resultado se obtiene el valor de la temperatura y fracción de fase convertida para cada nodo y paso de simulación.

Finalmente se encuentra la parte del postprocesador. En ella se da la opción al usuario de visualizar gráficamente y analíticamente cualquier dato calculado en la simulación como pueden ser los campos de temperaturas en la pieza, cortes por los planos cartesianos, la distribución de energía en el láser, la zona afectada térmicamente a partir de cierta temperatura definida por el usuario o un video de la simulación.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad