El tradicional proceso de fresado se ve renovado cada día con nuevas aplicaciones que pretenden garantizar una operación de mecanizado sin errores, nuevas herramientas y sistemas específicos para cada aplicación, e incluso nuevas operaciones de fresado que roban mercado a otras tecnologías para convertirse en aplicaciones propias del fresado dada la versatilidad y eficiencia de este proceso. En este sentido, es necesario actualizarse para no perder ninguna oportunidad de mercado y garantizar siempre la calidad del proceso de fresado. Veamos algunas aplicaciones y novedades.

Aplicaciones software de asistencia

Para solucionar problemas durante el fresado, han ido incorporándose herramientas software útiles en la toma de decisiones por parte del operario y el ingeniero de producción. Sin embargo, su uso debe enfrentarse a fuertes reticencias por parte del personal industrial. Si el operario se encuentra con vibraciones durante el corte, intuitivamente reducirá alguno o varios de los parámetros, lo cual, además de reducir la productividad, no siempre es garantía de solución.

Para salvar este salto entre el conocimiento teórico y el ámbito industrial, se han desarrollado distintos paquetes que combinan herramientas de simulación con la medición de alguna magnitud característica durante el corte. Este parámetro característico debe servir para reconocer el origen del problema y variar algún parámetro directo de corte que evite o mejore la situación. Algunas de las soluciones disponibles en el mercado son:

• Accord Mill©: se basa en la grabación sonora del mecanizado (micrófono), bien a pie de máquina o a posteriori. El análisis está basado en el algoritmo de la transformada rápida de Fourier (FFT) y ofrece la posibilidad de aplicar ventanas de tratamiento a la señal. En concreto, la parte del análisis de la señal tiene 3 funciones principales: una de filtrado de ruido intruso que haya podido introducirse, otra de visualización inmediata de las frecuencias de chatter y de la velocidad de giro real de la herramienta/pieza y por último, otra que proporciona la velocidad óptima teniendo en cuenta la velocidad de partida, el número de filos de la herramienta y velocidad máxima de rotación permitida. De esta manera, el operario tiene una ayuda de primera mano para mejorar el programa de mecanizado.

• CutPro/MachPro/ShopPro© (desarrollado en el Laboratorio de Fabricación de la Universidad British Columbia, Vancouver bajo la dirección del profesor Y. Altintas [1]): se trata de un software de simulación dinámica de los procesos básicos de arranque bajo los enfoques analítico y temporal. Como es habitual, de forma previa a las simulaciones deben determinarse los parámetros dinámicos (m, c, k) del sistema herramienta/pieza. Para ello, CutPro dispone de un módulo de análisis modal 3D para filtrar y tratar la función de transferencia y para obtener los modos fundamentales. También dispone de módulo de acoplamiento de receptancias para simplificar la caracterización experimental mediante una biblioteca de datos dinámicos de máquinas y portaherramientas. El último desarrollo de este laboratorio lo constituye el paquete ShopPro, el cual permite considerar la trayectoria y la sección de viruta generada a la hora del cálculo de fuerzas en procesos de corte complejos (contorneado en torneado o 5 ejes en fresado) para simular de forma virtual el corte.

• Harmonizer© (desarrollado en el MLI de Las Vegas, inicialmente bajo la dirección del profesor J. Tlusty [2]): este software ha sido el resultado final de largos años de investigaciones y desarrollos para el control y reducción de vibraciones en mecanizado: MilSim, CRAC (Chatter Avoidance and Recognition), MTDA (Machine Tool Dynamic Analyzer) y finalmente, Harmonizer©. Como Accord Mill, analiza el ruido durante el corte. Dadas una cierta profundidad de corte y velocidad de rotación, el análisis de la señal acústica durante el mecanizado permite determinar la frecuencia de chatter si el corte es inestable. En dos o tres iteraciones, el programa es capaz de encontrar una velocidad de giro donde el corte es estable. Si la profundidad de corte de partida es demasiado alta o los modos varían en magnitud y dirección de forma notable con el tiempo (casos de acabado), el sistema puede tener dificultades para la convergencia. Por tanto, este sistema es útil en el caso de sistemas de 1 GDL y operaciones de desbaste o semi-acabado.

• MetalMAX©: es un paquete completo que incluye un módulo de caracterización modal (TXF), otro de simulación predictiva del proceso (MilSim) complementados con un tercer módulo in-process para la optimización de la velocidad (Harmonizer) mediante monitorización acústica.

• SMARTIbox© (Spindle Measuring and Analysing Relevant Tool for Industry Box): este software ha surgido de la colaboración entre la Universidad de Nantes y la compañía Airbus y se focaliza sobre el husillo de alta velocidad. A través de sensores colocados sobre el mismo, se miden los desplazamientos del rotor con respecto al estator y se analizan las frecuencias de corte y los armónicos. Mediante la sensorización de los niveles de esfuerzos y sus frecuencias, se asegura un buen comportamiento dinámico y se protege la vida del husillo y sus rodamientos. Con este sistema, se puede caracterizar el husillo de AV a la llegada de la máquina determinando sus modos propios e identificando las velocidades de rotación que hay que evitar. También, pueden establecerse leyes de comportamiento predictivas para definir los ciclos de verificación y manteniemineto antes de alcanzar umbrales que puedan ser perjudiciales para el cabezal.

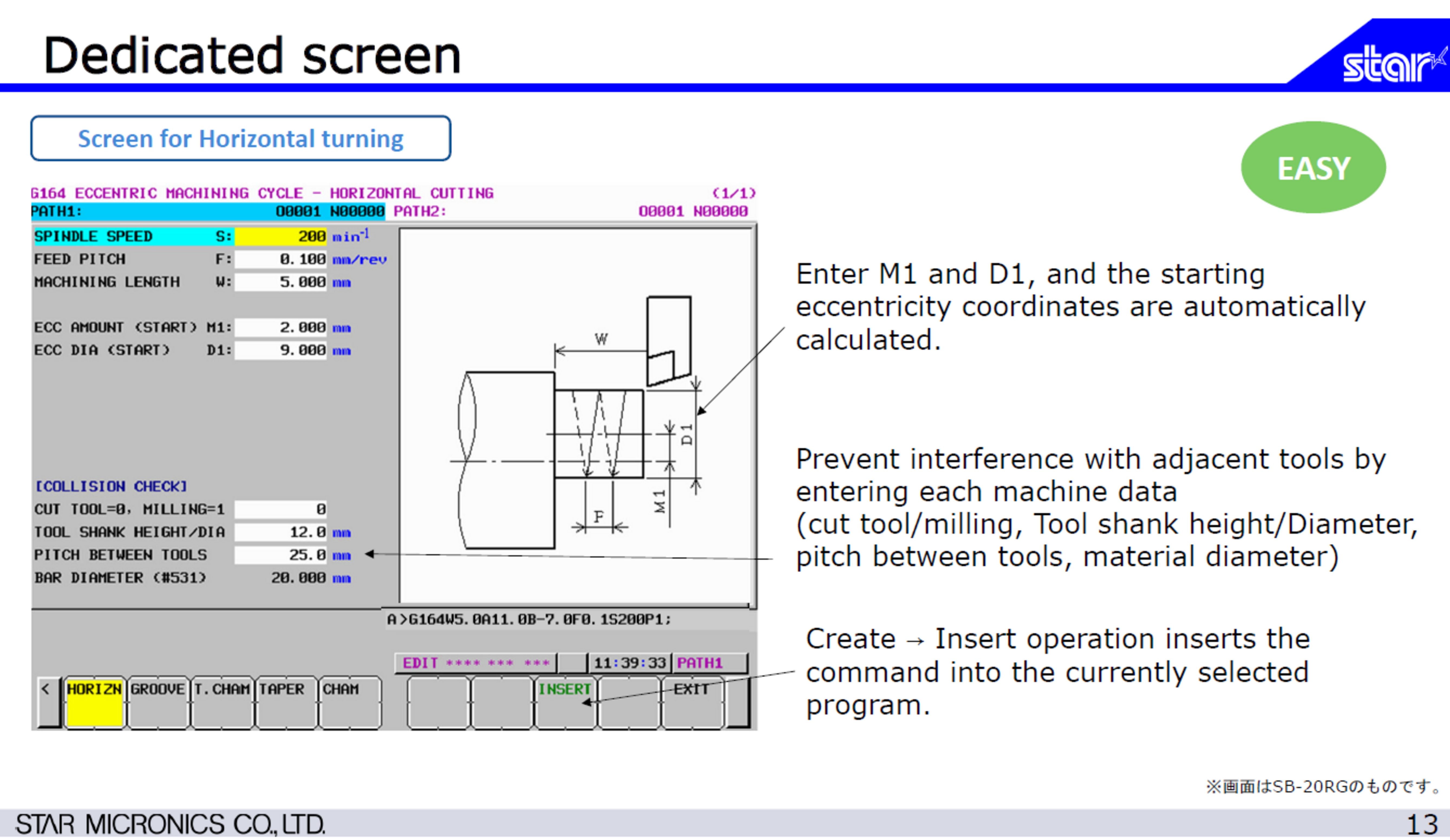

• Machining Navi© [3]: una de las últimas novedades para resolución de problemas de chatter online ha sido la integración del software de detección dentro del control numérico de la propia máquina. Machining Navi© (Okuma) utiliza el valor de la vibración captada por un sensor (amplitud y frecuencia) y otros parámetros (número de filos de corte, rango de velocidades permitidas, valores umbral para detección) para corregir la velocidad actual hacia otra más estable. El programa puede funcionar en forma automática tomando las decisiones durante el mecanizado o bien mediante la acción del operario corrigiendo desde teclado la velocidad ante cualquier percepción de inestabilidad en el corte.

• API-CAM (UPV/EHU©): una de las últimas novedades desarrollada en el taller de Fabricación del Dpto. de Ingeniería Mecánica de la Escuela de Ingenieros de Bilbao consiste en una API, interfaz que se integra dentro del programa NX de Siemens© y que pretende asesorar en el CAM en los valores de fuerzas esperables en operaciones de fresado complejas como es el mecanizado de álabes. En este tipo de piezas, el cálculo de la sección de viruta es difícil de calcular para lo cual se usa un cálculo geométrico en el programa CAD/CAM. Posteriormente, la sección de viruta calculada en cada instante de tiempo, sirve de entrada a un modelo de fuerzas en 5 ejes que ofrece el nivel de fuerzas esperables en las 3 direcciones de la herramienta. En primer lugar, se parte de la trayectoria programa para la herramienta. La aplicación guarda el archivo apt con los puntos de la trayectoria y representa los puntos para que el usuario seleccione el punto donde desea conocer la fuerzas. La API pregunta acerca de las condiciones de corte y características del proceso para incorporarlas al modelo. A continuación, realiza el cálculo geométrico de la sección de viruta en cada punto y lo introduce sobre el modelo de fuerzas. Como resultado final, la aplicación desarrollada muestra los valores de las fuerzas.

Al mismo tiempo también surgen softwares o módulos y aplicaciones integrables en los softwares de CAM o de verificación virtual para aumentar los ratios de productividad del proceso de fresado, reducir los movimientos en vacio, reduciendo con ello la longitud de los programas y por lo tanto el tiempo de mecanizado. La base de estas aplicaciones pasa por una optimización de los avances de la herramienta en cada punto de la trayectoria de fresado. Algunos de estos ejemplos comerciales son:

• voluMILL©: se trata de una aplicación que puede integrarse en infinidad de software de CAM (NX, ESPRIT, GibbsCAM, CAMWorks…) con la finalidad de optimizar las trayectorias producidas por el software en el que se integra. Incorpora nuevas estrategias de CAM más eficientes sin cambios bruscos en dirección o cantidad de material a eliminar siendo posible la optimización de avances y revoluciones de la herramienta para alcanzar valores mucho mayores a los programados inicialmente.

• OptiPath® de Vericut®: varía la velocidad de avance de la herramienta en función de la cantidad de material. Decrece cuando la tasa de arranque de material aumenta y vuelve a subir la velocidad de avance de la herramienta con la disminución de la tasa de arranque de material. De este modo, OptiPath manteniendo la trayectoria varia en el programa CNC los avance de la herramienta de acuerdo con la optimización realizada.

• OPTITOOL de NCSimul©: la incorporación del módulo OPTITOOL al software de simulación NCSimul permite optimizar la longitud de herramienta, movimientos de corte en vacío e incluso las condiciones de corte. De este modo se corrigen posibles errores debidos a una mala elección de la longitud de corte de la herramienta. Al mismo tiempo se pueden reducir tiempos de mecanizado en vacío y optimizar por tramos de trayectoria la velocidad de avance de la herramienta en función de la cantidad de material a cortar.

• Nc Optimizer ®: en este caso se trata de un software que se integra en el proceso de producción de la pieza después de la porgramación CAM y antes de la entrada del programa a máquina. Debe introducirse el programa CNC en Nc Optimizer para la adaptación y optimización de los avances de herramienta en función de la geometría de la pieza y de la cantidad de material a cortar. Tras la optimización del programa se introduce directamente en el CNC de la máquina.

Novedades en herramientas y sistemas

Cabe destacar la familia de herramientas enterizas para componentes de turbinas de FRANKEN. Se trata de fresas cónicas y frontales tóricas para desbaste y acabado de impellers, álabes de turbina, blisks y otros componentes fabricados en 5 ejes. Además, hay que incluir las nuevas fresas con forma de “barril” con grandes radios de contacto, especialmente diseñadas para trabajar sobre superficies de este tipo utilizando software de programación de estrategias tipo HyperMill. Este conjunto de herramientas está diseñado para trabajar con diferentes materiales de baja maquinabilidad, comúnmente utilizados en este tipo de aplicaciones, como por ejemplo: aceros inoxidables, aleaciones de titanio, de níquel o de cobalto, etc.

Por otra parte, SGS añade a su ya amplia oferta de herramientas para materiales compuestos su nueva serie de fresas Plastic Composite Router (PCR). Esta nueva serie está especialmente diseñada para el recanteado de materiales compuestos como fibra de vidrio y G10. Estas herramientas PCR se fabrican en diferentes longitudes y diámetros además de en tres estilos diferentes: sin corte al cetro, con corte al centro y con punta para taladrado. El recubrimiento es opcional, siendo una buena elección el utilizar las herramientas recubiertas de diamante para maximizar la vida de la herramienta.

Otra idea interesante que lleva ya un tiempo considerable en el mercado son las herramientas de alto rendimiento con ángulo variable. El sistema patentado evita la generación de armónicos constantes durante el corte producidos por el golpeteo de los filos de la herramienta sobre el material. Estos armónicos pueden generar frecuencias de golpeo coincidentes con frecuencias naturales del sistema produciendo fenómenos de resonancia, y amplificando así las vibraciones del sistema. Utilizando este tipo de herramientas se elimina o al menos se minimiza la posibilidad de fallo debido a problemas de vibraciones.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad