Tallers Metric 4 nació hace más de dos décadas como un proyecto empresarial guiado por su espíritu de excelencia. El carácter de empresa familiar modela sus valores y da a la empresa la consideración de legado a seguir de forma sostenible a largo plazo. Dedicados a la forja y mecanizado de aceros y metales, son especialmente conocidos en el mundo del racing y del trial donde todas las marcas, salvo una, incorporan piezas fabricadas por la empresa. Sin embargo, trabajan también para otros sectores, minería, hidráulica, oil y gas, ferrocarril, hostelería industrial, sector eléctrico, bicicletas, robótica, autocares… Tan amplio abanico les permitió continuar la actividad durante la pandemia y este año prevén superar la facturación del pasado en un 30%. Guiados por este mismo espíritu de superación, innovación y excelencia, afrontaron un nuevo reto provocado por la crisis de materiales. Con TRS, empresa dedicada a la producción de motos de trial, y uno de sus clientes preferentes, en la fabricación de un soporte de rodamiento se encontraron con la escasez de suministros del material. Gracias a su conocimiento, experiencia y saber hacer, y a la inestimable aportación de Ipargama resolvieron el problema.

Raúl Freixas Bo, Joan Simeon Piferrer, Toni Galvez Reyes y Juan Carlos Reyes Márquez se encontraron en el año 2000 en una situación por la que pasaron, y pasarán seguramente, otras muchas personas: la empresa de mecanizado en la que todos trabajaban cerró. Ante esta situación decidieron tomar las riendas de su destino y aunar sus conocimientos y experiencia para dar forma a un proyecto en común. “Así nació Metric 4, un pequeño taller de mecanizado donde cada uno de nosotros, como socios, nos hacíamos cargo del área de responsabilidad donde acumulábamos mayor know-how: Raúl en el departamento comercial, Joan en Oficina Técnica y Matricería, Toni en la Sección de Mecanizado y yo Juan Carlos, en el departamento Financiero y de Compras”.

Convirtieron una adversidad en oportunidad y la pequeña empresa fue tomando forma, incorporando trabajadores y clientes hasta que, en 2008, estos cuatro emprendedores volvieron a encontrarse de nuevo ante un problema mayor: “La crisis que estalló abruptamente nos iba a dejar sin nuestro proveedor de forja, que además era uno de nuestros principales clientes. La estrecha relación que manteníamos hizo que nos avisara con tiempo, un año antes, animándonos a absorber su actividad e introducirnos en el mundo de la forja. Tuvimos dos años para adaptarnos, aprender, ganar experiencia. Nuevamente nos encontramos en una terrible disyuntiva: ante una crisis enorme, prácticamente no teníamos clientes y, además nuestro principal cliente y proveedor iba a cerrar. Tuvimos que decidir entre esperar a verlas venir y arriesgarnos al cierre o apostar por un nuevo proceso. Hoy estamos muy satisfechos con el resultado de la decisión tomada”.

En 2008 Salvador Freixas Bo se incorporó a la empresa como director de Operaciones.

El secreto del éxito: especialización y servicio integral

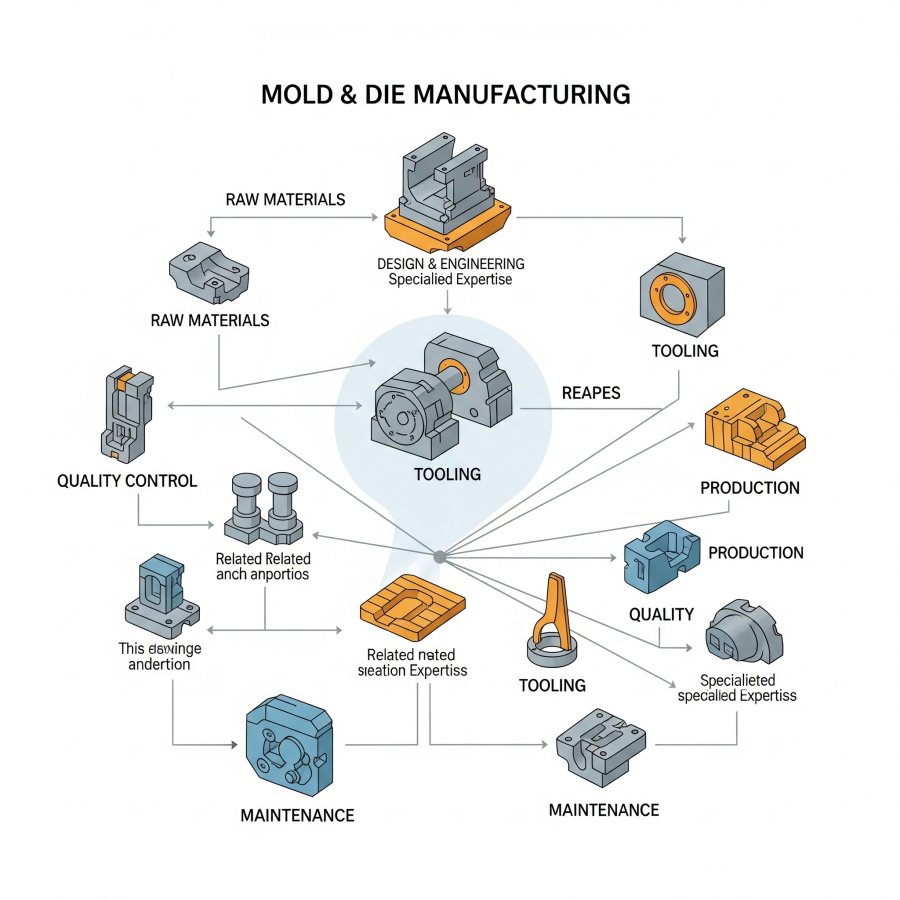

“Nuestra estrategia es la de ser una empresa puntera en la búsqueda de soluciones en forja y mecanizado con un alto grado de especialización en cada uno de los productos, que se complementan entre sí, con el objetivo de ofrecer soluciones globales con las máximas sinergias” explica Salvador.

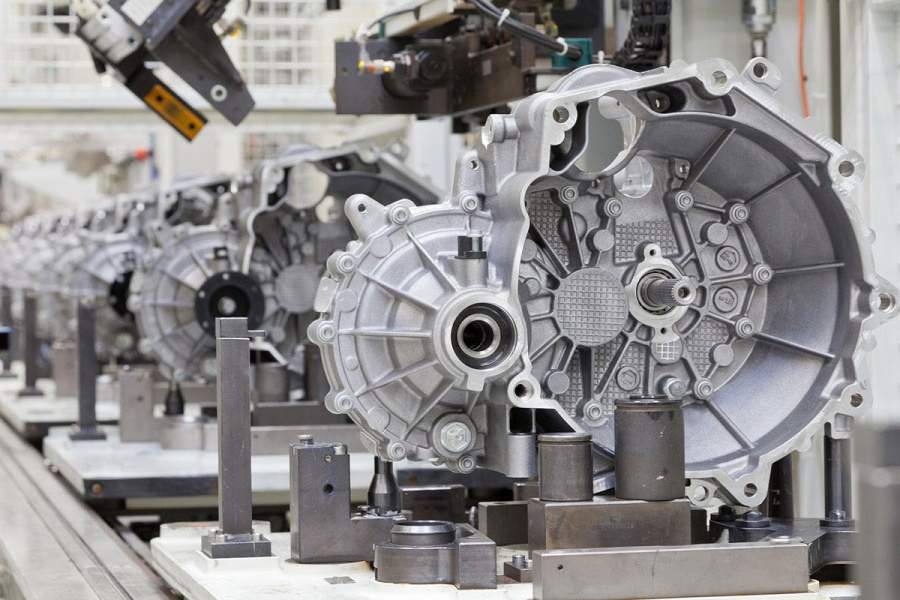

Para ello cuentan con unas instalaciones de 2.500 metros cuadrados ubicadas en un moderno polígono industrial, comunicado directamente con toda la península ibérica y Europa. “Disponemos de tornos, centros de mecanizado y seis líneas de estampación en caliente, lo que nos permite forjar tanto aceros, como aceros al carbono y aceros laminados, supermetales, además de aluminios, latón, cobre… lo que nos convierte en la única empresa en Cataluña que puede dar este amplio abanico de servicios en forja.

El año pasado forjábamos casi 3 millones de piezas de las cuales un 40% eran piezas de acero, un 40% de aluminio y el 20% restante se dividía entre diversos metales.

De la forja nace el mecanizado ya que un 25% del producto de la forja se envía tal cuál al cliente, pero el 55% es producto que además de forjar mecanizamos en Metric 4, aplicándole además todos los tratamientos posteriores, es decir entregando al cliente el producto terminado. Por ejemplo, el cliente nos solicita una pieza de aluminio y Metric 4 hace el diseño del molde, fabricamos la forja, la templamos, la mecanizamos, la llevamos a anodizar, hacemos premontajes y les entregamos la pieza para vender o ensamblar en el producto final. Este es el caso de muchos clientes como Honda, por ejemplo.

Nuestro mercado cliente está muy diversificado un 30% moto de trial de las cuales todas excepto Beta llevan piezas de Metric4, minería, hidráulica, oil y gas, ferrocarril, hostelería industrial, sector eléctrico, bicicletas, robótica, autocares… Este amplio abanico de clientes nos permitió no cerrar ningún día durante la pandemia. En los momentos más críticos hemos tenido demanda de los sectores esenciales y hemos podido seguir trabajando”.

En este momento la plantilla la componen 95 personas trabajando a tres turnos de lunes a sábado y su crecimiento ha sido exponencial. Respecto al perfil de los trabajadores tenemos un 7% del personal con enseñanza superior, oficial de primera 7-8%, y el resto oficiales de segunda y alumnos en prácticas, aprendices”.

“El pasado año lo cerramos con casi 8 millones de euros de facturación y este año de momento prevemos superar la facturación del año pasado en un 30%.

Trabajan para el mercado interior y exterior, exportando a Francia, República Checa, Rumania, Austria, Alemania, Italia y Portugal. “Vendemos por calidad porque Rumania por ejemplo tiene grandes plantas de forja y allí hemos recuperado proyectos de hace años”.

Colaboración TRS- Metric 4 – Ipargama, o cómo un problema se convirtió en mejora

Siguiendo con la historia de Metric 4 donde sus socios fundadores y su director de Operaciones están curtidos en solventar las crisis obteniendo beneficios y mejoras para la empresa, ilustramos a continuación otro ejemplo, éste en el ámbito productivo, de cómo convirtieron un problema en una mejora para el proceso y la pieza de un cliente. En concreto se trata de una pieza para su cliente TRS.

TRS motorcycles es una empresa fundada en 2013 por Jordi Tarrés, ex piloto de trial siete veces campeón del mundo junto con tres socios más relacionados con el mundo del motor sport. La actividad de la empresa es el diseño, producción y comercialización de motos de trial e inició la producción en serie en 2016. TRS está presente en las competiciones de trial más importantes como el mundial indoor y outdoor, y el campeonato de España. En todas ellas con resultados muy destacados. Además, TRS es campeona del mundo por marcas, en los dos últimos años consecutivos.

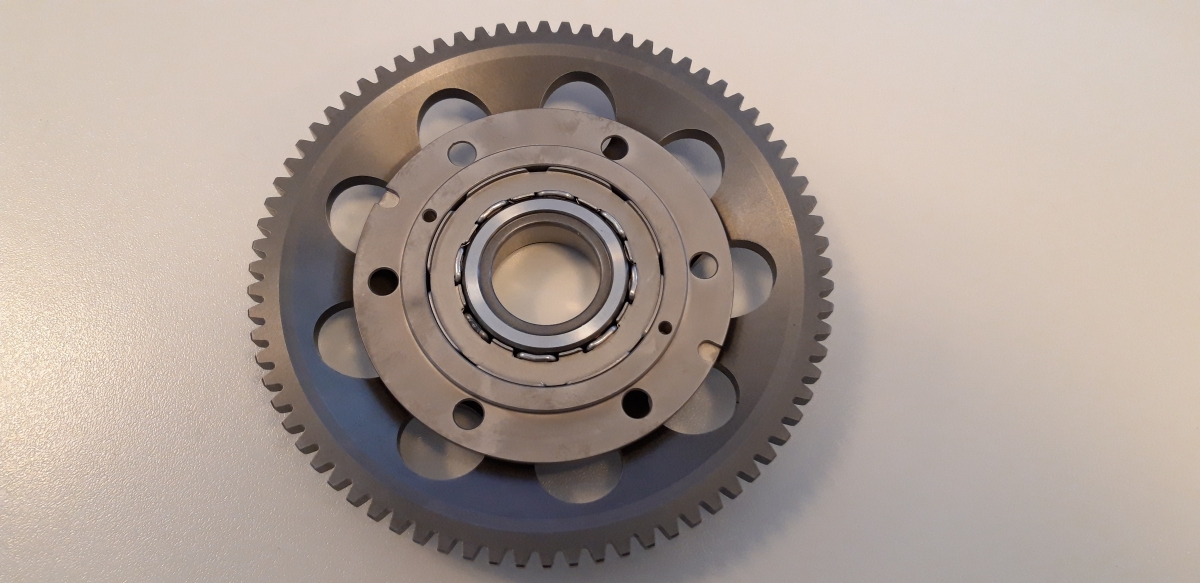

En el campo productivo, en 2019, TRS realizó una gran innovación en el mundo del trial. La primera moto de trial en serie, con arranque eléctrico. Joan Bou, del departamento técnico, lo explica a continuación: “El desarrollo de este sistema, supuso un reto en el diseño de nuevas piezas muy singulares. Nuevos materiales, tratamientos térmicos, rugosidades y tolerancias de alto nivel técnico. En la moto de test, pudimos comprobar que el sistema funcionaba muy bien, pero se detectó un desgaste prematuro. También teníamos incertidumbre con el suministro de materia prima proveniente de un proveedor italiano. En ese momento, comentamos la incidencia con nuestro proveedor de mecanizado Metric 4. Paralelamente y aprovechando nuestra buena relación con Ipargama, como expertos en materiales, nos asesoró técnicamente como resolver el problema. Nos aconsejaron cambiar el material y tratamiento. Con el cambio, eliminamos el desgaste y nos aseguramos el suministro de materia prima, pasando a ser suministrado por Ipargama.

Tras la modificación y correspondiente homologación, se puso en producción en serie, el sistema de arranque eléctrico con la confianza de lanzar al mercado un producto innovador y muy fiable. A día de hoy, se han producido más de 2.300 motocicletas con este sistema, que están circulando mundialmente sin incidencias”.

Juan Carlos Reyes Márquez de Metric 4 indica a este respecto: “Se trataba de una pieza, un soporte de rodamiento. Siguiendo el plano, empezamos la producción con un material muy raro. Empieza la crisis de los materiales y empezamos a tener problemas, los plazos de entrega son muy largos y los precios inaceptables, además la pieza muestra ciertos problemas técnicos. Les traslado los datos técnicos del material a Ipargama: diámetro, aleación… y los requisitos imprescindibles: estabilidad, que no se torciera… Nos entregaron una muestra de otro material que consideraron pudiera cumplir todos nuestros requisitos. El material propuesto por Ipargama es su CMC-EXTRA (18CrNiMo7-6 con las especificaciones propias pedidas a fábrica por Ipargama), que soporta igualmente proceso de cementado profundidad de 0,4 a 0,6 con dureza 82-83 Hra.

Hicimos diversas pruebas que enviamos a TRS para su validación. Lo homologaron y hace un año y medio que se ha convertido en nuestro material para esa pieza y ese proceso. Es un material que Ipargama tiene en stock y no presenta ningún problema técnico. Ipargama nos ayudó a solucionar un problema de abastecimiento de material”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad