NTT Data y el Observatorio de la Industria 4.0 han lanzado la cuarta edición del “Estudio Smart Industry 4.0”, correspondiente a 2021, con el apoyo del Centro Español de Logística y el Club Excelencia en Gestión. Se trata de uno de los informes de referencia a nivel nacional sobre el estado de la digitalización de la industria española y su evolución a lo largo de los años, siendo además, el de esta edición, especialmente interesante por las circunstancias y el contexto social y económico tan extraordinario que nos ha tocado vivir en los últimos meses.

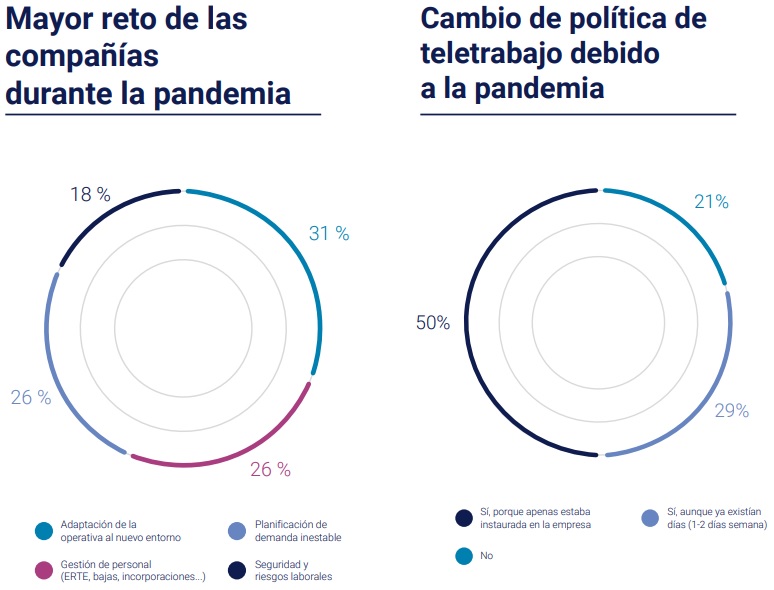

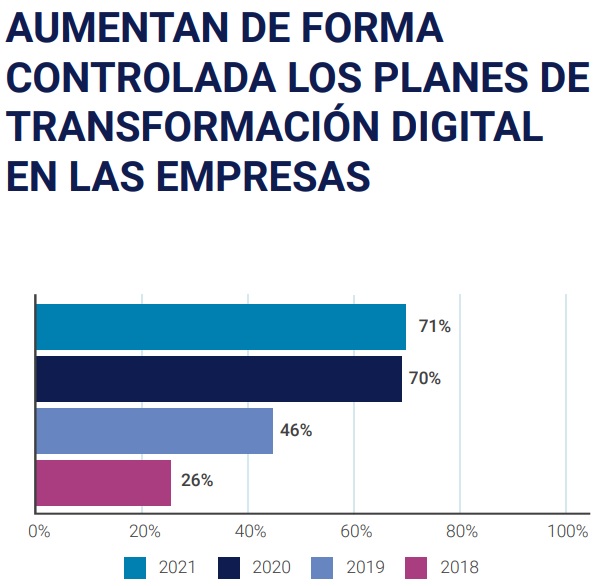

El informe vuelve a reafirmar el crecimiento exponencial de la digitalización en el sector industrial desde su primera edición, creciendo ligeramente la inversión en los planes de transformación digital debido a una mayor concienciación sobre la necesidad de llevarlo a cabo, incentivada, entre otras, por la crisis de componentes. La COVID-19 sigue impactando en las empresas, que determinan la necesidad de disponer de una cadena de suministro ágil y flexible, así como de una mayor autonomía tecnológica. Además, ahora se enfocan en afrontar una correcta recuperación económica.

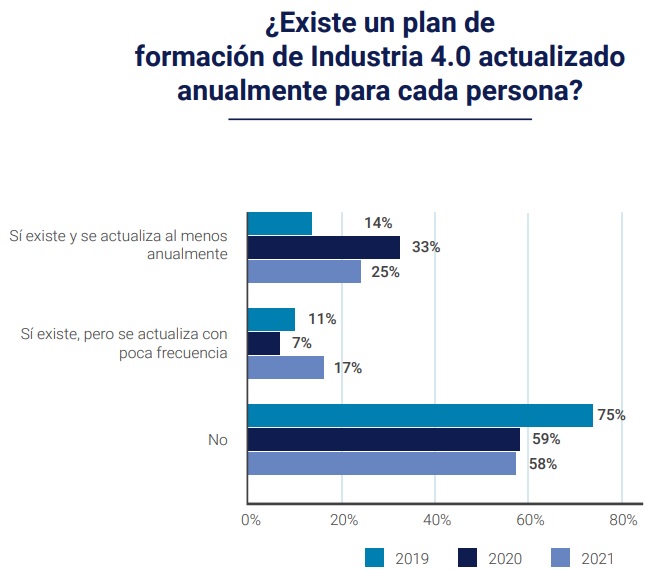

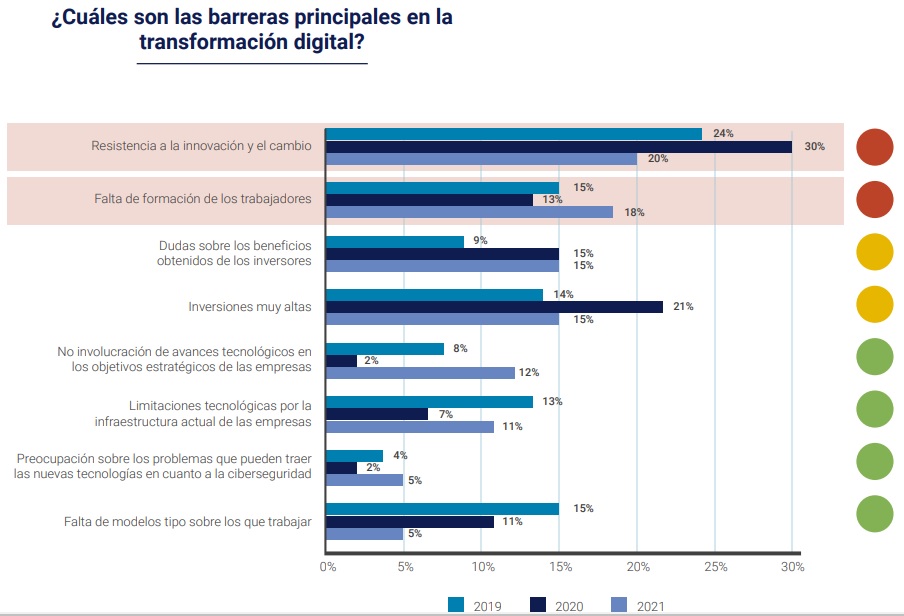

Por otro lado, aunque la resistencia a la innovación y el cambio de algunas personas sigue siendo el mayor obstáculo dentro de las empresas hacia la transformación digital, la falta de formación de los trabajadores aumenta considerablemente y se sitúa muy cerca como preocupación de las empresas.

Frente a esto, el estudio observa una mayor implantación de la matriz de competencias, donde se recogen los conocimientos que los empleados han de tener en Industria 4.0, así como la transmisión de información entre la plantilla. El conocimiento, la gestión y la explotación del dato siguen siendo los conocimientos más demandados por las empresas.

Industria 4.0

La máquina de vapor inició la primera revolución industrial. La electricidad y la fabricación en serie supusieron la segunda, mientras que la tercera fue generada por la automatización de los procesos y la irrupción de los ordenadores. La implantación de las tecnologías de la comunicación y desarrollos de maquinaria inteligente ha dado paso a unos procesos conectados que permiten una gestión absoluta de todo el proceso productivo en la cadena; a esto se le ha denominado Industria 4.0.

Para realizar una correcta introducción a la Industria 4.0, es necesario explicar la “Fábrica Inteligente“, una visión de la fabricación informatizada con todos sus procesos interconectados entre sí haciendo uso del Internet de las Cosas (IoT), hoy en día llamado Internet Industrial de las Cosas (IIoT). La fábrica inteligente permite un control descentralizado de los procesos físicos gracias a la monitorización de los sistemas ciberfísicos, lo que implica una mayor flexibilidad e individualización de los procesos de fabricación.

El desarrollo de la Inteligencia Virtual combinado con las técnicas de Machine Learning han sido grandes propulsores de la automatización de las fábricas y del aumento del flujo de comunicación entre los procesos. Han permitido la captura y la solución de ineficiencias de tal manera que el proceso requiera la mínima intervención humana y tenga una mayor independencia.

La mayoría de las empresas son conscientes del potencial de mejora que proporciona la tecnología y muchas están aplicando soluciones relacionadas con la Industria 4.0 para optimizar su producción y reducir costes. Estas implementaciones suponen múltiples beneficios relacionados con el aumento en la flexibilidad y las calidades, tanto de producto como de servicio. Además, permite una comunicación de toda la cadena garantizando una mayor transparencia en los procesos.

Digital Supply Chain

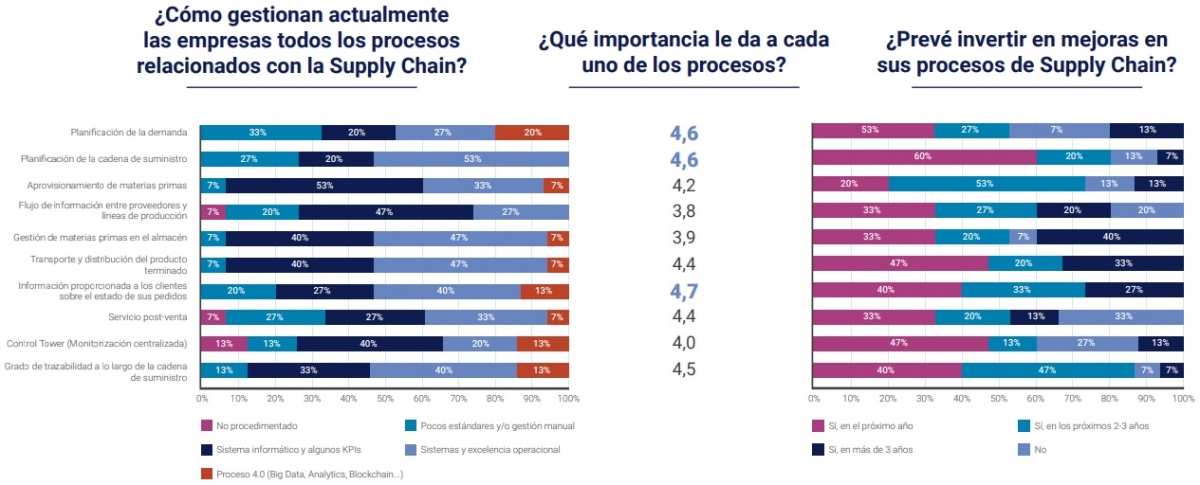

El objetivo de la Digital Supply Chain es integrar completamente y hacer visible cada eslabón del movimiento de materias primas y producto terminado.

La clave de este elemento crítico de Industria 4.0 es el análisis, la interpretación y la visibilidad de los datos. Las compañías ya cuentan con las herramientas necesarias para monitorizar gran parte del estado actual de sus cadenas de suministro, lo que permite predecir posibles problemas y anticiparse en la toma de decisiones. La clave de la digitalización es la capacidad de integración de cualquiera de los factores en toda la cadena, con el objetivo de optimizar activamente todos los procesos y agentes involucrados, incluyendo los proveedores y clientes.

Las ventajas operativas de la aplicación de estas técnicas destacan en sostenibilidad (disminución de la huella de carbono) y resiliencia (flexibilidad y gestión absoluta de la cadena). Debido a la situación pandémica acontecida en España, la resiliencia de la cadena de suministro ha sido factor clave. Por ello, las soluciones que se aplican están siendo claves para acelerar la transformación digital, lo que hace impulsar la innovación e incrementar la productividad y rendimiento en las empresas de todos los segmentos de actividad.

Asimismo, las compañías han puesto el foco en la optimización de la operativa y las cadenas de suministro, buscando partners alternativos capaces de cubrir el déficit que puedan tener sus actuales socios. Además, están buscando un mayor acercamiento de las cadenas de suministro, así como la automatización de todos sus procesos productivos, lo que se conoce como hiperautomatización.

Es por todos conocido que los pronósticos son perfectamente imperfectos, por lo que siempre se trabaja con un porcentaje de error sobre la previsión estimada; esto, sumado a los entornos volátiles, inciertos, complejos y ambiguos en los que nos movemos, hace que muchas empresas centren más sus esfuerzos en ser ágiles a la hora de manejar los pedidos cuando estos ya son firmes que en aumentar el porcentaje de acierto de sus previsiones.

Para llevar a cabo tal fin, existe una nueva metodología denominada Demand Driven Planning, que supone un gran avance para la planificación y gestión la cadena de suministro en empresas con procesos complejos y volátiles, monitorizando la demanda real y operando toda la cadena de forma integral y en sincronización con dicha demanda. DDMRP divide estratégicamente en tramos la cadena de suministro y busca establecer cortafuegos y capacidades extra que aíslan los efectos de la volatilidad, ofreciendo una mayor agilidad ante los cambios de la demanda.

El objetivo no es simplemente optimizar la planificación de la demanda, la red de distribución o la gestión de inventario. La evolución en los sistemas de comunicación y los flujos de información entre proveedores, fabricantes y clientes ha promovido la conectividad total del proceso productivo y la interacción entre los distintos eslabones, convirtiendo la cadena en una red de suministro. Por consiguiente, la mejora en la logística de la red de suministro hace que esta sea cada vez más corta y más coordinada entre sí, minimizando costes y acentuando la eficacia tanto en rapidez como en precisión. El objetivo es la optimización total de la red de suministro.

Los sistemas de análisis de datos brindan apoyo para la toma de decisiones de la red de suministro, que ha pasado de ser una cadena secuencial a una reticular, e incluso permiten poder actuar de manera autónoma en decisiones simples, tomando como base la realidad de una cadena de suministro que se debe optimizar en su conjunto.

Por todo lo comentado anteriormente, la cadena de suministro ya no es un proceso lineal, sino una interacción en red, por lo que más que hablar de Digital Supply Chain se podría comenzar a hablar de Digital Supply Network.

Digital Manufacturing

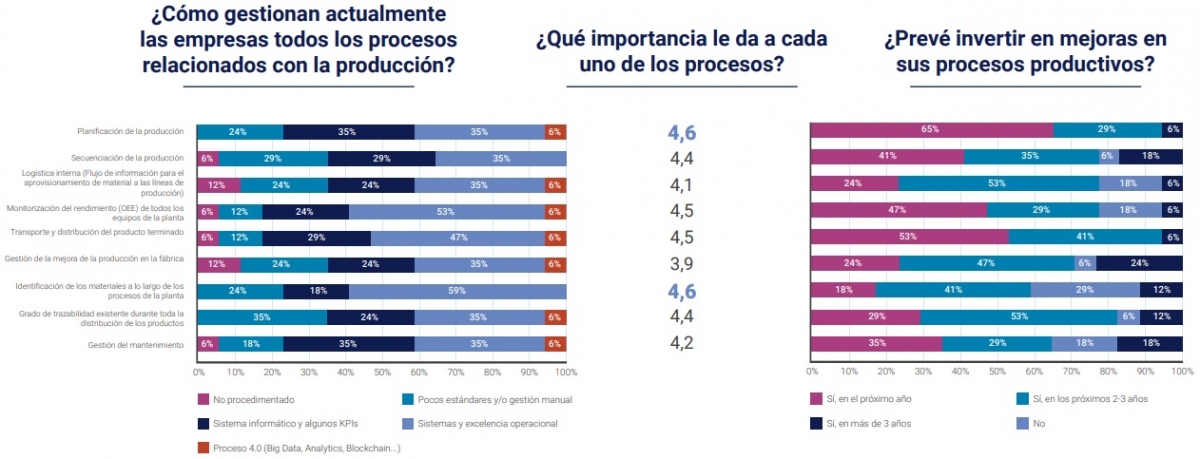

Digital Manufacturing se refiere al uso de un sistema integrado compuesto por herramientas de simulación, visualización 3D, análisis y colaboración de datos para la gestión simultánea de diseño de productos y procesos de fabricación.

Para conseguir una total armonía en el proceso productivo, es importante dotarlo de una gran conectividad en todos los procesos.

Para ello, se está implementando una arquitectura de datos en tiempo real que permita la captura, procesamiento, visualización y aprovechamiento de datos de cualquier parte de los procesos productivos de la cadena de suministro.

Técnicas como el Machine Learning y la Inteligencia Artificial utilizan esta capa de datos para potenciar las capacidades industriales. Aportan modelos y funciones que permiten tomar mejores decisiones en el día a día para que, a través de técnicas más desarrolladas, se pueda operar de forma autónoma en tiempo real, consiguiendo así conectividad y autonomía.

El mantenimiento y la simulación de los procesos de la red de suministros también se han visto mejorados debido a la monitorización continua y los servicios en la nube que captan la información. Esto ha permitido que se reduzcan los errores y se minimicen los problemas de calidad desde la fase de diseño. También supone una reducción significativa de costes y una mejora de proceso.

Un reto crucial de la Industria 4.0 es la convergencia IT-OT, garantizando en todo momento el intercambio de datos e información de manera estandarizada y segura entre dispositivos, máquinas, sistemas y servicios.

Durante las últimas décadas, la mayoría de las empresas a lo largo de todo el mundo han invertido masivamente en infraestructuras y soluciones IT (tecnologías de la información), con el fin de optimizar la eficiencia operativa de todos sus departamentos. Esto ha sentado las bases de la denominada empresa digital, es decir, aquella que utiliza la tecnología como una ventaja competitiva en sus procesos internos y externos. De esta manera, ha surgido un nuevo concepto de IT, extrapolado a los procesos en planta, denominado OT (tecnología operacional), cuyo fin es monitorizar y automatizar tareas discretas y procesos continuos, además de maximizar el uso de los activos con los niveles de calidad requeridos.

La conectividad entre estas dos tecnologías garantiza un intercambio de datos estándar y seguro, generando una arquitectura de datos que soporte todos los procesos. Pero dicha conectividad presenta sus barreras y dificultades. Los sistemas comerciales IT son una plataforma de procesamiento de información y registros de datos transaccionales, y los sistemas OT ofrecen visibilidad y control de eventos físicos en tiempo real. La mayoría de los proveedores de OT ofrecen capacidades y soluciones de nueva generación; el problema reside en que a veces se superponen a la arquitectura anterior de sus soluciones principales, que en muchos casos son sistemas antiguos, lo que genera problemas con el rendimiento y la conexión entre ambos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad