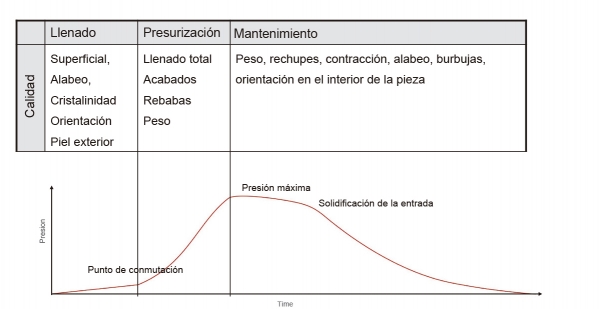

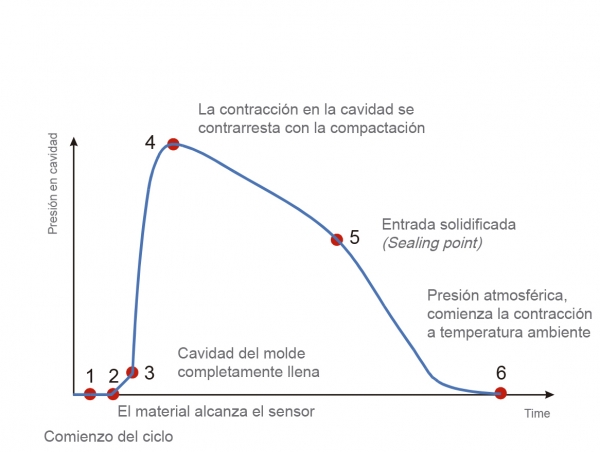

Producción sin defectos, aumento de la productividad y reducción de costes: los fabricantes de piezas de plástico hacen oír su voz para que se cumplan estos requisitos, especialmente en los sectores eléctrico y electrónico, en tecnología médica y en ingeniería para el automóvil. El aseguramiento de la calidad integrado en el proceso ofrece la única forma de lograr estos objetivos. La detección del desperdicio (scrap) tan pronto como sea posible es un requisito obligatorio para alcanzar una producción ajustada o lean. Junto con otras medidas, el objetivo final de la producción sin defectos es una mayor productividad gracias a una mejor utilización de la máquina y menores costes. La medición de la presión de la cavidad se postula como un método para el control continuo de la calidad de las piezas en la producción en serie de piezas de plástico complejas (1). Su curva refleja con precisión las condiciones bajo las cuales se moldea la pieza. Las piezas moldeadas por inyección que no cumplen con las características de calidad requeridas se pueden separar automáticamente. Además del tradicional aseguramiento de calidad, la presión de la cavidad abre posibilidades para una optimización eficiente del proceso, de modo que se pueda minimizar el desperdicio, si no se llega a eliminar por completo. Por supuesto, la información ofrecida por la presión en cavidad también se puede utilizar para mantener constantemente el proceso bajo control. Es un método que se ha utilizado durante mucho tiempo para el cambio a segunda fase en respuesta a la presión de la cavidad o el equilibrado automático de las boquillas de los sistemas de canal caliente. Se conocen otras estrategias para el control del proceso basado en la presión de la cavidad, pero rara vez se usan debido a su alto grado de complejidad. Este informe demuestra el potencial de los sistemas basados en la presión de la cavidad para optimizar tanto la eficiencia del proceso como el tiempo de ciclo, al tiempo que reduce los costes de la no calidad. La clave es la producción sin defectos, que se puede lograr mediante la separación de desperdicios y la optimización del proceso en función de la presión de la cavidad, como se explica seguidamente para su uso práctico en el moldeo por inyección.

Los transformadores por inyección de hoy se enfrentan a desafíos que son casi imposibles de superar. Los requisitos de calidad están aumentando, las piezas y los procesos se están volviendo más complejos, pero los precios abonados por los artículos están en una continua disminución. A medida que los ciclos de vida del producto se acortan, ahora es casi imposible amortizar las inversiones a largo plazo en ingeniería de procesos, moldes y tecnología de alta calidad.

Las limitaciones económicas obligan a los transformadores por inyección a optimizar sus procesos de continuamente, y evitar gastos en no calidad se ha convertido en un requisito esencial. En estas circunstancias, las empresas más exitosas están invirtiendo en prevención como garantía de calidad durante todo el ciclo de vida del producto. Evitar, por lo tanto, los costes de no calidad en una instalación de producción altamente optimizada es una cuestión de primera necesidad.

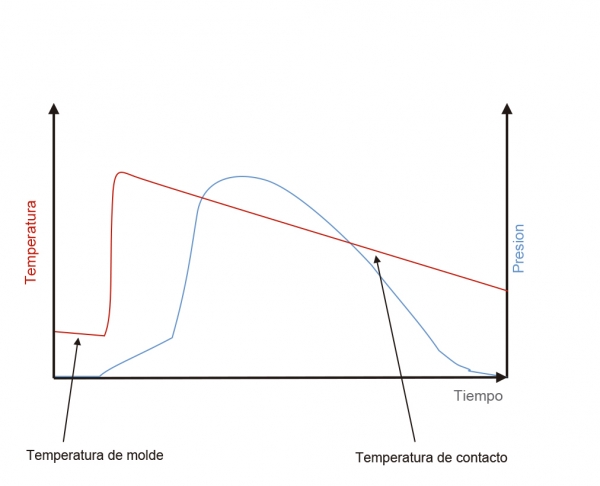

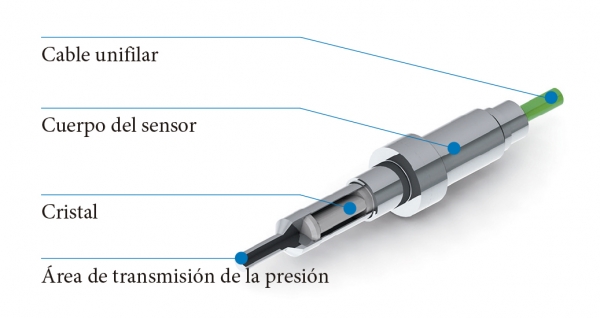

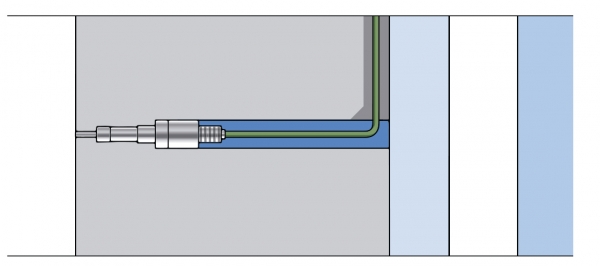

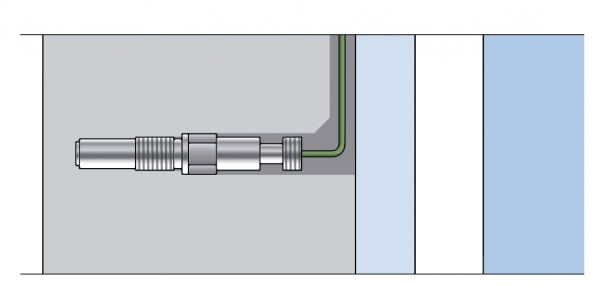

En este contexto, los ingenieros de procesos tienen la tarea de optimizar simultáneamente numerosas características de calidad como la estabilidad dimensional, acabado superficial y características funcionales de la pieza, con el objetivo de producir de manera óptima y rentable. Las variaciones y perturbaciones originadas en los materiales, el entorno, los periféricos y en la operativa sólo pueden prevenirse de forma limitada, por lo que es esencial identificarlos y compensarlos de inmediato. El método más fiable para este propósito es incorporar una garantía de calidad en el proceso. Para lograr el objetivo de producción sin defectos en el moldeo por inyección con la máxima rentabilidad, Kistler ofrece su tecnología de sensores especializados para la medida de la presión de la cavidad. Es la variable del proceso que más información ofrece, porque lo describe inmediatamente, mientras la pieza moldeada se está creando fabricando. Sensores y sistemas basados en la presión de cavidad detectan si una pieza debe ser desechada o no lo antes posible.

Como se demostrará con detalle a continuación, se puede obtener información muy valiosa del proceso a través de la curva de presión.

Por lo tanto, además de cumplir con el propósito de conseguir la monitorización, la medición de la presión de la cavidad también se puede utilizar para optimizar el proceso. La visualización de los fenómenos en el interior del molde ofrece una amplia gama de beneficios: mejora de la calidad de la pieza de plástico, localización y rectificación de errores en el proceso, protección de los moldes, y también registro y documentación de la calidad de la pieza. Los parámetros relevantes, como la velocidad de inyección y el nivel de presión de mantenimiento, etc., tienen una influencia directa en la presión de la cavidad, por lo que pueden identificarse posibles fallos y errores desde la curva de presión.

La monitorización y la optimización del proceso a partir de la presión en cavidad ofrecen a los moldeadores por inyección una solución para reducir los costes de no calidad y los protegerá contra la posibilidad de que piezas defectuosas lleguen a sus clientes. Todos los esfuerzos para lograr una producción sin defectos en la fabricación en serie se centran en un objetivo: el éxito empresarial para los transformadores.

Métodos de monitorización del proceso

Cada planta de inyección tiene como objetivo lograr un 100% de calidad en la producción. Una forma eficiente de lograr este objetivo es integrar la vigilancia de la calidad en el proceso. El aseguramiento de la calidad en la producción en serie utiliza varios métodos y medidas, que se presentan en esta sección.

Diferentes métodos de monitorización del proceso de inyección

La variedad de métodos abarca desde el muestreo estadístico hasta los procedimientos para evaluar las piezas ya fabricadas, así como los conceptos que permiten utilizar los datos del proceso de moldeo por inyección para obtener documentación de calidad.

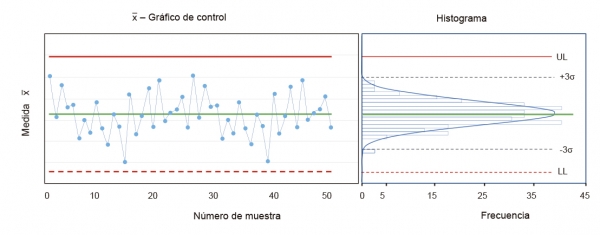

Control estadístico del proceso

El control estadístico del proceso (statistical process control, SPC) se utiliza ampliamente en la industria. Se utiliza como método principal para la supervisión de procesos y el control de calidad (2). El método basado en muestreos aleatorios puede usarse para obtener pruebas de la solidez de la producción. Los resultados (valor medio frente a rango o valor medio frente a la desviación estándar) se presentan a través de gráficos de control. Las muestras aleatorias se toman a intervalos prefijados y dentro de un alcance definido; luego, se miden de acuerdo con un plan de control definido. Debido al enfriamiento que se requiere y la contracción posterior que se presenta, generalmente hay un lapso de tiempo considerable entre la expulsión del molde y la prueba de la pieza.

Por estas razones, hay límites para la idoneidad de este enfoque en inyección de plástico, con sus cortos tiempos de ciclo y elevadas producciones. Para la correcta determinación de la calidad, las intervenciones de control en el proceso solo son posibles después de un retraso sustancial; esto puede poner en peligro la validez de las piezas ya fabricadas por moldeo por inyección.

Monitorización a través de los parámetros clave de maquina

Se ofrece como una alternativa el registro de parámetros clave de la máquina (2) (3). Este enfoque utiliza los parámetros de la máquina en lugar de seguir parámetros de pieza. Los criterios de evaluación para la calidad de la fabricación se ajustan a partir de valores reales de las inyectoras y sus periféricos. Los datos del proceso derivados de la carrera del husillo, la presión hidráulica y las temperaturas prefijadas se registran como fundamento para discriminar los parámetros informativos clave. Dichos valores analizados estadísticamente se muestran en los controles centrales de las máquinas en forma gráfica (de forma continua) o como registros en tablas. Si los parámetros clave individuales o múltiples violan los valores límite definidos, se activa una alarma y las partes producidas se separan del lote de producción.

Los fabricantes de maquinaria han integrado dispositivos de este tipo en sus controles. En muchos casos, el seguimiento con parámetros clave de máquina a partir de valores reales permite la detección de influencias disruptivas externas. Esto lo convierte en un método adecuado para registrar la calidad del proceso.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad