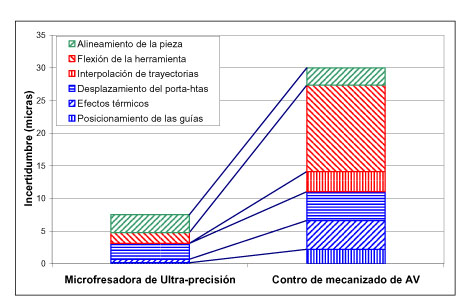

Hay muchos aspectos de especial relevancia a la hora de seleccionar una máquina-herramienta pero sin duda, una de las consideraciones fundamentales y que la mayoría de los usuarios demanda es la precisión del mecanizado. Las exigencias de precisión en los componentes es una continua presión para los usuarios de las máquinas, y esta presión es por consiguiente trasladada al constructor de las máquinas-herramienta. Así, la precisión que obtenían máquinas especiales (en las que se trabajaba en condiciones muy estables y realizaban una serie de operaciones bien definidas), ha pasado en pocos años a ser un grado de precisión convencional que pueden ser conseguidas por máquinas-herramienta de propósito general y disponibles en muchos catálogos de fabricantes de máquina-herramienta. Lógicamente, y como una consecuencia derivada del proceso de mejora que han experimentado las máquinas, el sector de máquinas de ultraprecisión ha rebajado los niveles de tolerancias en pieza hasta valores que hubieran sido insospechables hace años.

A pesar de todos los avances que ha realizado el sector en temas relacionado con electrónica y control, las bases fundamentales de una máquina-herramienta de alta precisión residen en los conceptos tradicionales de siempre: un diseño simple, una estructura rígida y mínimas desviaciones de montaje entre sus elementos. Así, los fabricantes de máquina-herramienta han introducido técnicas de diseño óptimo para maximizar la relación rigidez/peso de los elementos de las máquinas, se dedican esfuerzos en la detección de las fuentes de error para su eliminación o minimización, se plantean una serie de principios básicos de diseño que enunciados por separado son relativamente simples, pero que la combinación de todos en conjunto puede plantear problemas muy complejos de solucionar, etc. El resultado de todo este proceso de mejora es la posibilidad de alcanzar grados de precisión que permiten realizar las piezas bien y a la primera.

La precisión no es sinónimo de coste

Tradicionalmente siempre se ha relacionado la precisión de mecanizado con elevados costes de maquinaria, operación, etc. lo cual se repercutía directamente en el coste de las piezas fabricadas con estas técnicas. En muchas ocasiones, la solución adoptada por los clientes era no recurrir a las caras y lentas operaciones de alta precisión y resolver los ajustes de las piezas mediante ajustes manuales.

Sin embargo, durante la última década han aparecido dos cambios fundamentales.

- La irrupción de los países emergentes en el mercado global, que ha supuesto una pérdida drástica de competitividad, tanto en componentes de bajo valor añadido como en piezas que requieren largas operaciones manuales de ajuste y pulido.

- La mejora de la precisión de las máquinas-herramienta sin que se haya incrementado el coste de las mismas en gran medida. Este hecho ha permitido que muchos usuarios puedan alcanzar precisiones en sus piezas que hace años únicamente podrían haber logrado utilizando máquinas especiales a un coste inabordable.

Como resultado de estos fenómenos se puede afirmar que el desarrollo de la máquina-herramienta de precisión ha permitido incrementar el valor añadido de las piezas producidas, reduciendo las operaciones de ajuste y acabado cuando estas piezas pasan a formar parte de ensamblajes complejos. Es necesario remarcar que este hecho introduce, por un lado, una mejora técnica, dado que se pueden fabricar piezas más precisas con una mayor repetibilidad e intercambialidad sin necesidad de realizar ajustes manuales. Pero, por otro lado, representa también una gran ventaja económica, ya que se pueden reducir costes de operaciones manuales y automatizar los procesos de fabricación de forma más fiable.

Una aproximación clásica del cálculo de costes a la hora de plantear incrementos de precisión en un determinado producto, era un crecimiento exponencial del coste a medida que la precisión requerida aumentaba. Ésta es una afirmación ampliamente extendida entre muchos ingenieros de producción. Sin embargo, solo se considera el coste individual de una operación en una determinada pieza, excluyendo otros factores, como por ejemplo la necesidad de realizar operaciones de ajuste final, la mayor dificultad de automatizar operaciones de ensamblaje posteriores debido a imprecisiones en puntos de referencia o un elevado ratio de rechazos en las piezas. Son ejemplos en los que utilizar una máquina de alta precisión puede suponer un ahorro de coste en el producto final, aunque la inversión y el coste de una operación concreta sea mayor.

La introducción de sistemas automáticos de ensamblado es un claro ejemplo del incremento de demanda en la precisión de componentes. Piezas que tradicionalmente se han considerado de baja precisión, como pequeñas piezas fabricadas en estampación, presentan en la actualidad auténticos retos (con cotas dentro del orden de centésimas) que requieren nuevas soluciones en el proceso de fabricación. El ensamblaje de estas piezas se realiza a su vez en conjuntos más complejos en los que deben cumplir unos estrictos límites de holguras y solapes, por lo que es necesario reducir los errores desde el principio de la cadena de fabricación y garantizar la calidad superficial y dimensional de forma constante en todo el lote de producción. Como consecuencia de este incremento en la demanda de precisión se pueden extraer dos ideas fundamentales:

- Es habitual que los clientes demanden precisión en pieza final, de tal forma que es el propio fabricante de pieza quien debe estudiar cómo afectan las diferentes operaciones a la pieza y tomar la decisión de la secuencia óptima de operaciones.

- El incremento de los niveles de precisión obliga a considerar toda la cadena de errores y recortar las desviaciones en todas las operaciones, para garantizar así un resultado final válido.

A lo largo de este artículo, se analizarán los aspectos claves en precisión de mecanizado y su influencia en las máquinas-herramienta, pero no hay que perder de vista que otras operaciones como son tratamientos superficiales, operaciones de conformado, moldeo, ensamblado, etc. pueden influir de forma significativa en la precisión de una pieza.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad