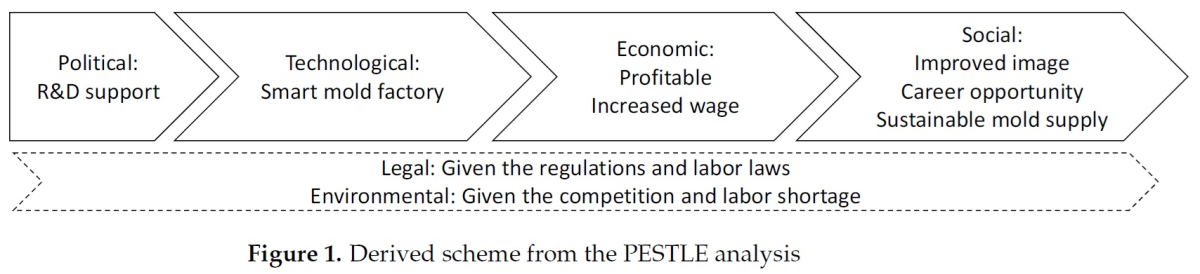

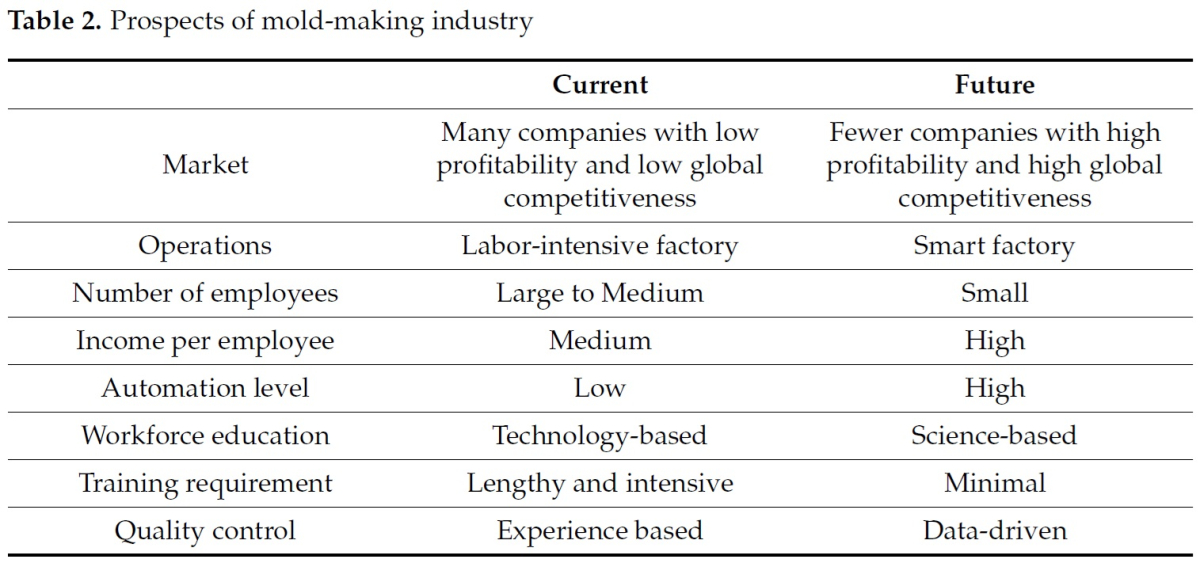

La industria del molde hace frente a desafíos sin precedentes en el ámbito económico y social internacional actual, incluyendo la creciente sensibilización medioambiental y la necesidad de soluciones sostenibles. Para abordar estos retos, la industria del tooling de plásticos debe hace frente a problemas críticos asociados a la escasez de mano de obra cualificada y las interrupciones en las cadenas de suministro internacionales. En este artículo se revisa y analiza los desafíos mundiales de la mano de obra y su relación con el crecimiento económico y medioambiental sostenible. Se evalúan y debaten de manera crítica las características y los retos de las industrias de fabricación y de ingeniería de moldes. Se analizan las nuevas tecnologías, como la automatización basada en datos en el diseño y la fabricación, tomando en consideración su impacto actual y futuro en el empleo del sector. En última instancia, el documento sostiene que la industria del molde debe abordar estos retos de la mano de obra para promover un crecimiento sostenible y continuo. De hecho, el desarrollo de la mano de obra y la tecnología son los impulsores clave para el crecimiento sostenible de la industria de fabricación de moldes, ya que respaldan la fabricación adecuada y rentable de numerosos productos plásticos esenciales. Las partes interesadas del sector deberían trabajar en soluciones estructurales para fomentar un entorno más propicio para la fabricación de moldes de plástico.

Las industrias avanzadas se enfrentan actualmente a un reto importante en forma de escasez de trabajadores cualificados, y el sector manufacturero se ha visto particularmente afectado por ello. La industria manufacturera depende en gran medida de trabajadores con habilidades y capacitación específicas; sin embargo, muchos países están sufriendo la escasez de trabajadores cualificados. La escasez puede atribuirse a varios factores, incluyendo el declive de los programas de educación y formación profesional, el envejecimiento de la mano de obra y las crecientes demandas de la industria. La falta de trabajadores cualificados plantea numerosos obstáculos para las industrias avanzadas, incluyendo retrasos en la producción, problemas de calidad y costes más altos. En algunos casos, las empresas incluso se ven obligadas a trasladarse a países con una oferta más abundante de trabajadores cualificados. Además de la escasez de mano de obra, los avances tecnológicos añaden complejidad al entorno de fabricación, suponiendo importantes desafíos para el futuro cercano y a largo plazo.

Se pueden tomar varias medidas para abordar el problema de una mano de obra inadecuadamente cualificada en los sectores intensivos en mano de obra. En primer lugar, es fundamental invertir en educación y formación. Al asignar recursos para mejorar los programas de formación profesional y brindar oportunidades de formación especializada, las industrias avanzadas pueden desarrollar una mano de obra competente capaz de competir en la economía mundial. Además, importar trabajadores cualificados y tener en cuenta opciones de deslocalización puede ayudar a cerrar la brecha de habilidades y satisfacer las demandas de la industria. Además, los sectores intensivos en mano de obra hacen frente a desafíos adicionales, además de a la escasez de trabajadores cualificados. Estos retos incluyen salarios relativamente bajos, duras condiciones laborales y falta de seguridad laboral. Estos factores dificultan atraer y retener trabajadores dentro de estos sectores.

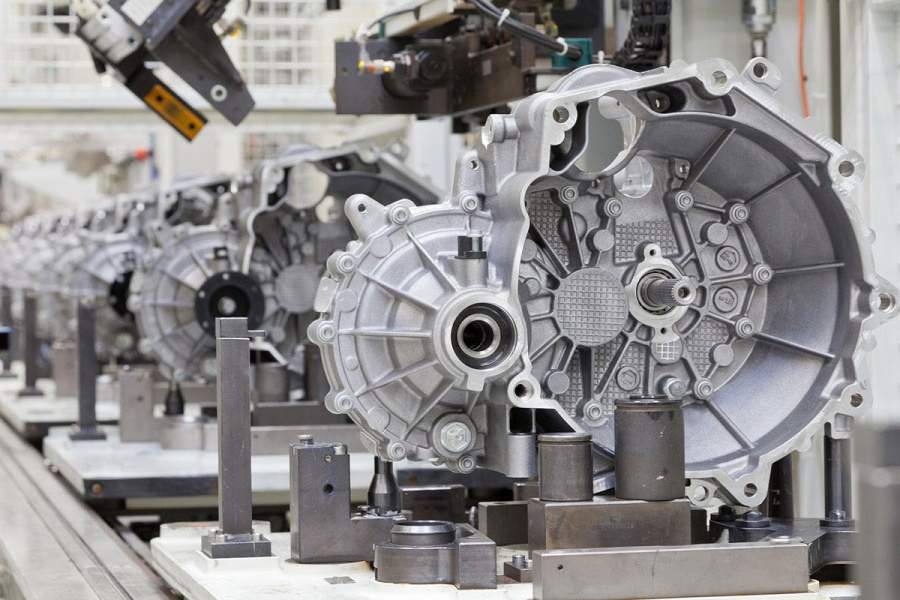

En medio de la escasez generalizada de mano de obra cualificada que afecta a todo el sector manufacturero, la investigación de Davide Masato y Sun Kyoung Kim se centra en las dificultades laborales a las que hace frente específicamente la industria de tooling para plásticos. Los plásticos desempeñan un papel vital en la fabricación de diferentes productos fabricados en serie, y muchos de ellos se someten a procesos de extrusión o moldeo. Los productos extruidos abarcan una amplia gama de aplicaciones, incluyendo tuberías, marcos de ventanas, chapas y films. Sin embargo, el moldeo es primordial para carcasas, paquetes y componentes funcionales utilizados en automóviles, semiconductores, pantallas, dispositivos móviles, electrónica de consumo y packs de alimentos. Los procesos de inyección, transferencia y soplado dominan la fabricación de estos componentes, mientras que las técnicas de compresión y rotomoldeo conservan una relevancia significativa. La complejidad inherente de estas piezas requiere la utilización de diversos moldes con diferentes configuraciones geométricas, escalas, complejidades, precisiones y requerimientos de durabilidad. El principal reto radica en diseñar y fabricar de manera simultánea estos moldes junto con los productos asociados, que están listos para una incorporación inminente al mercado. Actualmente, las expectativas puestas en los nuevos moldes para piezas moldeadas abarcan una amplia variedad de requisitos, incluyendo el atractivo estético, la precisión dimensional y las propiedades deseadas. Estos moldes deben entregarse dentro de plazos específicos y a un precio competitivo. En consecuencia, la fabricación de moldes de plástico implica una búsqueda rigurosa de estándares de alta calidad mientras se opera dentro de márgenes de beneficio ajustados.

La industria del plástico es global y está en evolución constante. Ha crecido exponencialmente en los últimos años debido a la creciente demanda de plásticos en diferentes sectores, como la automoción, el packaging, la construcción y muchos más. China, Europa y EEUU son los tres principales productores de plástico y representan el 65% de la cuota mundial. La industria mundial del plástico se está beneficiando de los avances tecnológicos y de la reducción de los costes de producción, lo que ha conducido a una mayor innovación y un mayor uso del plástico en diferentes aplicaciones. Sin embargo, de cara al futuro, múltiples tendencias en sostenibilidad e iniciativas medioambientales darán forma al futuro de la industria mundial del plástico. Los plásticos de un solo uso están cada vez más regulados y están volviéndose alternativas más sostenibles habituales. Las empresas buscan fórmulas para aumentar la circularidad manteniendo al mismo tiempo la competitividad global.

La concienciación sobre el impacto medioambiental de la industria del plástico crece continuamente y las empresas hacen frente a retos críticos de sostenibilidad. Las empresas se enfocan en reducir los residuos plásticos, utilizar materias primas secundarias y, en general, encontrar formas de reducir el impacto del plástico en el medio ambiente. En el futuro cercano, estos desafíos afectarán aún más a la industria, ya que se prevé que nuevas regulaciones gubernamentales definan normas más estrictas sobre el uso de materiales vírgenes e introduzcan leyes de EPR (Responsabilidad Ampliada del Productor). Como resultado, algunos estudios han desarrollado tecnologías de reciclaje para materiales complejos. Por ejemplo, un estudio reciente propuso un método que permite separar polímeros específicos en films termoplásticos multicapa. Otro estudio investigó el reciclaje de composites reforzados con termoplásticos.

La fabricación sostenible de piezas de plástico depende en gran medida de un suministro continuo de moldes. Una vez creado un molde adecuado, permite la fabricación de piezas en cualquier cantidad deseada. Es fundamental destacar que la industria del plástico depende en gran medida de un suministro confiable de moldes de alta calidad. A lo largo de los años, la industria mundial del molde ha experimentado un desarrollo significativo a través de esfuerzos cooperativos y competitivos, aprovechando los beneficios comparativos de diferentes regiones.

El mercado mundial de moldes, incluyendo todos los tipos de moldes, está valorado en más de 23.000 millones de dólares. Se prevé que crezca a una tasa del 11,2% cada año y alcance más de 68.000 millones de dólares en los diez próximos años. Sin embargo, es necesario superar algunos obstáculos para que se produzca este crecimiento. En primer lugar, los fabricantes de moldes deben reducir el impacto negativo sobre el medio ambiente al fabricar moldes. Es importante valerse de prácticas sostenibles que reduzcan los residuos y ahorren energía, para que la industria del molde tenga una huella ecológica menor. En segundo lugar, los fabricantes de moldes deberían enfocarse en mejorar sus procesos de manera continua. Esto les ayudará a obtener más beneficios, mejorar la calidad de sus moldes y distribuirlos más rápidamente. Mejorando constantemente su productividad, eficiencia y costes, garantizan que los moldes se entreguen a tiempo sin poner en riesgo la calidad. En tercer lugar, es crucial mantener trabajadores cualificados en la industria de fabricación de moldes. Estos trabajadores son esenciales para evitar errores, prevenir el desperdicio de energía y materiales y desarrollar nuevas y mejores formas de hacer las cosas. Este desafío está estrechamente relacionado con los dos primeros, porque es más difícil reducir el desperdicio y mejorar los procesos sin trabajadores cualificados. En conclusión, el mercado mundial de moldes tiene un gran potencial de crecimiento, pero aún quedan importantes retos que afrontar. Reduciendo el impacto medioambiental, mejorando continuamente los procesos y manteniendo trabajadores cualificados, el sector puede superar estos retos y tener éxito.

La automatización en la industria de fabricación de moldes, un aspecto clave de la Industria 4.0, presenta tanto oportunidades como desafíos para la mano de obra. Si bien las tecnologías avanzadas mejoran la eficiencia y la precisión, también exigen una mano de obra cualificada capaz de gestionar sistemas automatizados complejos. Este cambio requiere programas de mejora de habilidades y reciclaje para cerrar la brecha entre la artesanía tradicional y los modernos requerimientos tecnológicos. Lograr un equilibrio es crucial para aprovechar los beneficios de la automatización sin dejar de lado el toque humano. La industria de fabricación de moldes hace frente al doble reto de adoptar la innovación para la competitividad y, al mismo tiempo, garantizar una mano de obra resiliente capaz de adaptarse a entornos tecnológicos en evolución.

Dada la ubicuidad de las piezas de plástico en innumerables productos, la entrega oportuna de moldes de plástico de alta calidad a un precio asequible es crucial para el desarrollo sostenible. Sin embargo, una mano de obra cualificada es crucial para lograr este objetivo, y los retos actuales en materia de capacitación y salarios poco competitivos están obstaculizando su desarrollo. Davide Masato y Sun Kyoung Kim plantean que una transformación en las características tanto del empleo como de la industria es esencial para abordar estas limitaciones. Para fomentar un entorno más favorable para la fabricación de moldes de plástico, se insta encarecidamente a las partes interesadas a implementar las recomendaciones descritas en el documento, permitiendo así que la industria florezca y satisfaga la demanda cada vez mayor de moldes de plástico asequibles y de alta calidad.

Características de la industria de tooling

Moldes

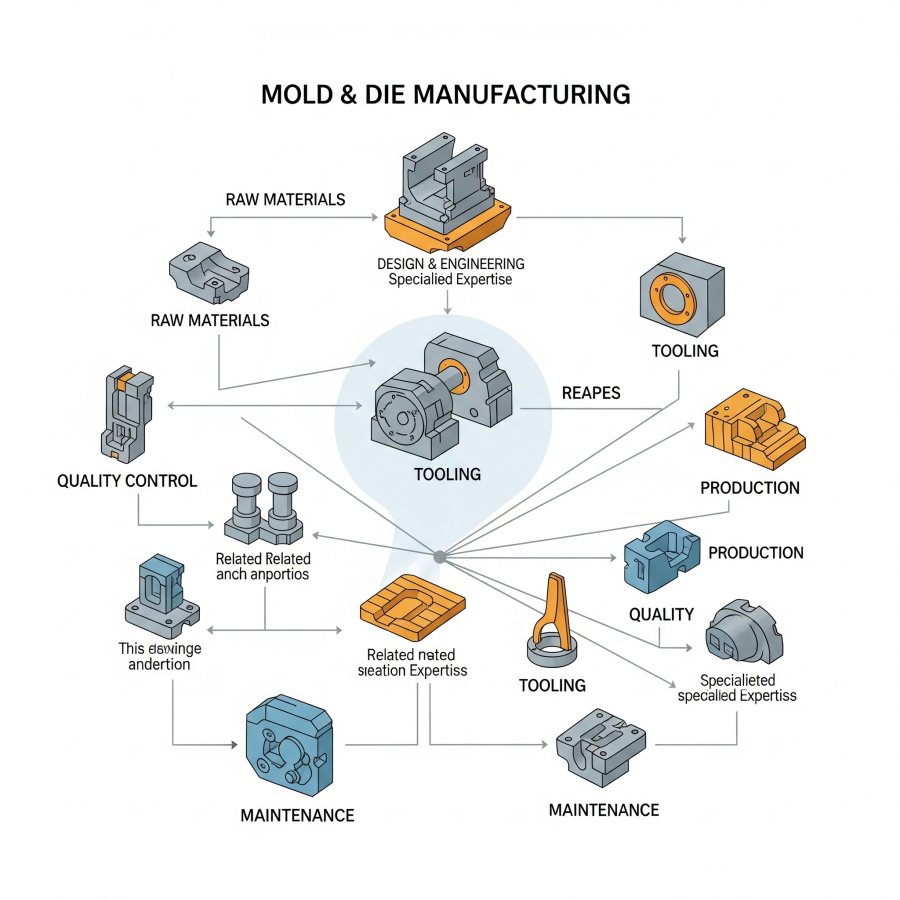

La importancia de los moldes en la fabricación es primordial a la hora de satisfacer las demandas de grandes volúmenes de formas de diseño específicas en diferentes industrias, incluyendo la automoción, la electrónica de consumo, los equipos eléctricos, el packaging, los juguetes, los artículos para el hogar y la óptica de precisión. El creciente énfasis en el diseño en el mercado ha hecho que la precisión y la calidad de los moldes sean esenciales para fabricar estos productos.

Los moldes brindan servicio como instrumentos críticos para la fabricación eficiente en serie de formas diseñadas a medida utilizando diferentes materiales, como metales, plásticos, vidrio y caucho. Para garantizar la longevidad y soportar los rigores de la fabricación en serie, su construcción suele implicar el uso de aleaciones especiales y acero endurecido. La selección de materiales tiene en cuenta factores como los ciclos de uso previstos, las propiedades de los materiales y la complejidad del diseño, logrando un equilibrio entre coste y durabilidad. Dada su popularidad y variedad de aplicaciones, diferentes métodos de fabricación dependen de los moldes. Sin embargo, cabe señalar que algunos métodos de transformación de polímeros, como la FFF (fabricación con filamentos fundidos) y la colocación de cables, se realizan sin moldes. El moldeo por inyección es la tecnología más utilizada para fabricar productos electrónicos de consumo como televisores, smartphones y ordenadores. Los moldes pueden encontrar diferentes condiciones de temperatura y presión, incluyendo resinas termoendurecibles de baja viscosidad, fundidos termoplásticos de alta viscosidad y aluminio fundido. En concreto, salvo que se indique explícitamente lo contrario, el término “molde” se refiere al tipo utilizado en la fabricación en serie mediante moldeo por inyección con resinas termoplásticas.

Además de los moldes de inyección convencionales, también existen moldes especiales que se utilizan para diferentes procesos. El moldeo por microinyección requiere inserciones de molde con micropatrones y se utiliza para fabricar piezas pequeñas y complejas con alta precisión. El procesamiento termoestable utiliza moldes que se calientan para curar el plástico y se utilizan para piezas que deben ser fuertes y resistentes al calor. El moldeo por soplado se utiliza para fabricar piezas de plástico huecas, como botellas, calentando el molde y posteriormente soplando un tubo de plástico fundido en él. El moldeo por transferencia se utiliza para encapsular semiconductores calentando el molde e inyectando posteriormente plástico fundido en él, que rodea al semiconductor y a continuación se enfría y endurece. El moldeo por compresión se utiliza para fabricar piezas de caucho calentando el molde y posteriormente colocando una lámina de caucho en él, que luego se comprime y cura. El RTM (moldeo por transferencia de resina) se utiliza para fabricar piezas de composite llenando un molde con resina con una estructura de fibra incrustada; posteriormente, se cura y la pieza se retira del molde. Estos moldes especiales se utilizan para la fabricación en serie de una gran variedad de productos. Por el contrario, los productos metálicos normalmente se moldean mediante deformación plástica, abarcando procesos de corte y conformado. El trefilado, el perfilado y la extrusión producen tubos y vigas de acero. Los métodos de conformado generan superficies curvas compuestas de acero y otras chapas metálicas. Las herramientas utilizadas para estos procesos se denominan troqueles. Generalmente, las matrices utilizan materiales de alta resistencia para dar forma a los componentes metálicos, mientras que los moldes abarcan un espectro más amplio de materiales. Por lo general, las herramientas abarcan tanto matrices como moldes, y es habitual ver que una sola empresa fabrica ambos. Dado que la fabricación de matrices y moldes comparte características similares, pueden abordarse juntas. Sin embargo, el estudio de Davide Masato y Sun Kyoung Kim se enfoca en los moldes de inyección, aunque muchos aspectos pueden aplicarse también a la industria de fabricación de troqueles.

Características de la fabricación de moldes

La fabricación de moldes es un tipo especializado de mecanizado que crea dispositivos para la fabricación en serie de formas diseñadas a medida. El objetivo principal es fabricar herramientas duraderas para producir de manera constante productos idénticos. La fabricación constituye una parte importante del coste del ciclo de vida de los moldes. La fabricación de moldes por sí sola contribuye al 30% del coste total, mientras que los materiales utilizados para los moldes representan entre el 10% y el 30% y, a menudo, son reciclables. Evaluar el impacto medioambiental de la fabricación de moldes desde una perspectiva de fabricación es crucial.

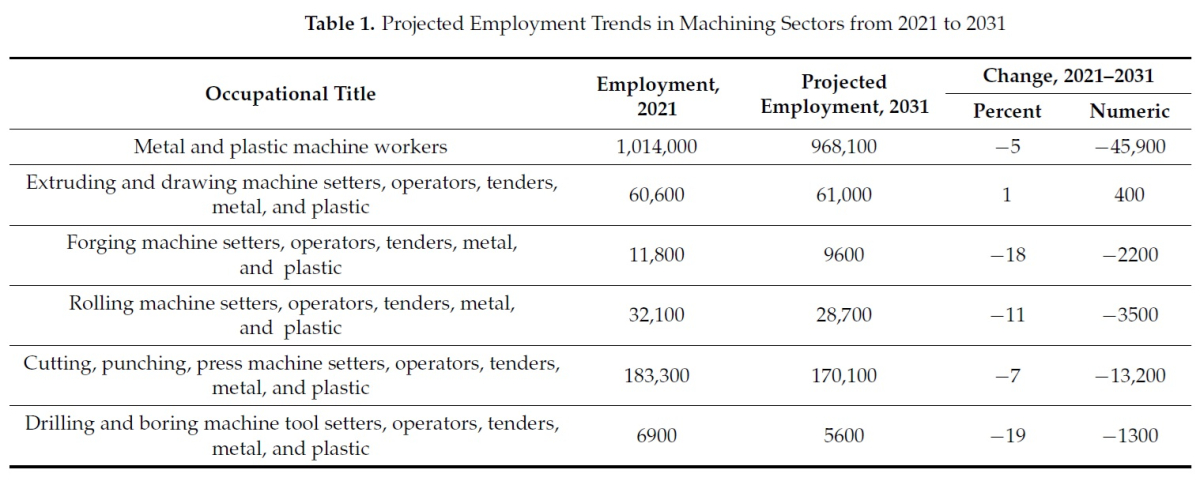

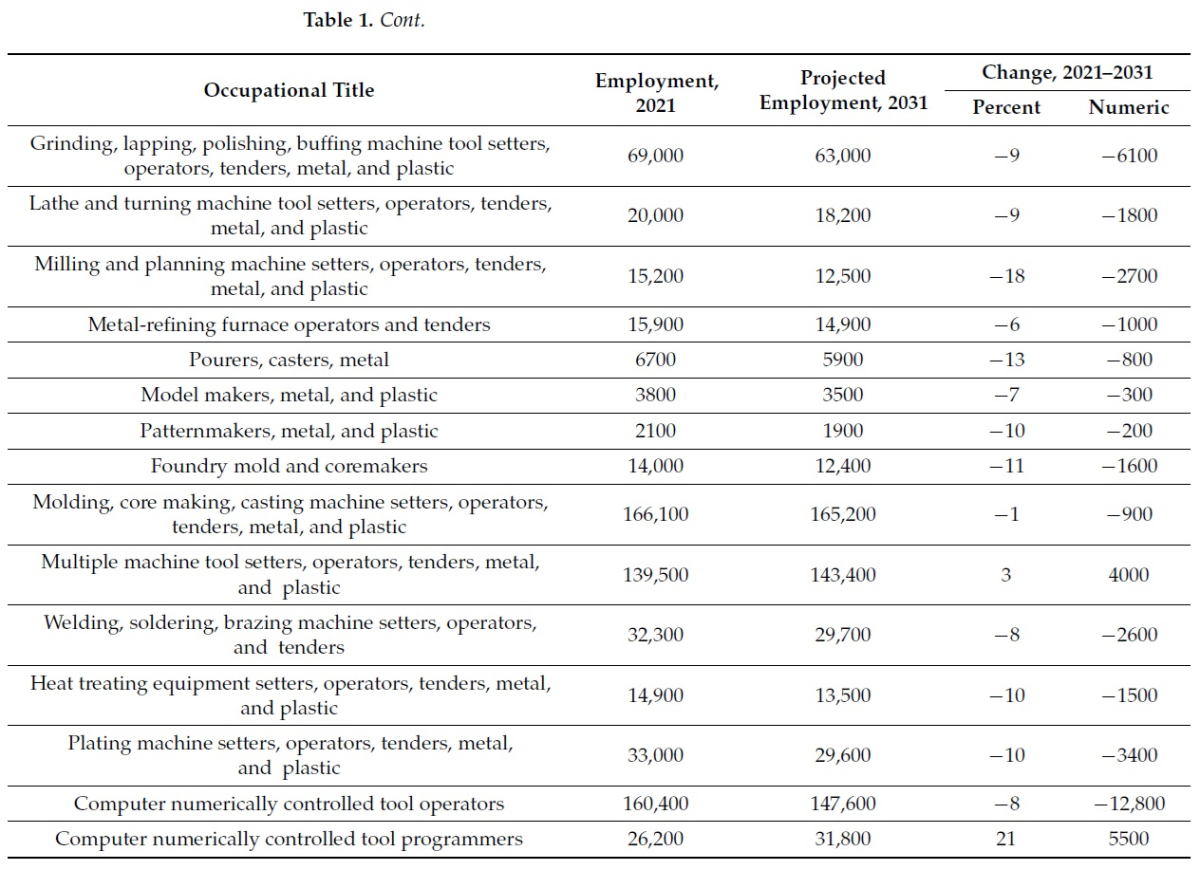

Los procesos de mecanizado de precisión, como el fresado CNC, el rectificado, el torneado y la electroerosión, son parte integral de la fabricación de moldes. La industria de fabricación de moldes depende en gran medida de la electroerosión, y más del 80% de las herramientas de electroerosión se destinan a la fabricación de moldes. El análisis de los procesos de mecanizado es vital para evaluar el impacto medioambiental de la fabricación de moldes, con especial atención al consumo de energía de las máquinas-herramienta; en particular, al fresado CNC y la electroerosión. Según un estudio sobre tiempos de fabricación de moldes, el fresado CNC y la electroerosión representan más del 80% del tiempo de mecanizado. Por el contrario, otros procesos de mecanizado como el fresado, el rectificado, el torneado y la electroerosión CNC sirven a una variedad más amplia de aplicaciones. Estos procesos implican dar forma, cortar o eliminar material para lograr formas, tamaños o acabados superficiales específicos. Por lo general, la atención se centra en la creación directa de productos o componentes terminados, en lugar de producir herramientas para la fabricación en serie.

La fabricación de moldes requiere operaciones de mecanizado complejas y precisas para replicar con precisión las formas deseadas. La alta precisión es crucial para fabricar moldes que reproduzcan de manera consistente y precisa la forma deseada durante la producción a gran escala. Por el contrario, otros procesos de mecanizado pueden variar en complejidad y requerimientos de precisión según la aplicación específica, poniendo énfasis en lograr las dimensiones y acabados superficiales deseados, en lugar de replicar formas complejas para la fabricación en serie. Como resultado, con frecuencia la fabricación de moldes requiere un acabado manual o avanzado, lo que comprende una parte significativa del tiempo total de operación, aproximadamente el 17%.

Los moldes de inyección tienen un número de ciclos limitado en función del material utilizado, y la Sociedad de la Industria del Plástico (SPI) los clasifica en cinco clases, basándose en este criterio. La Clase 101, capaz de soportar el mayor número de ciclos, puede superar el millón de ciclos, mientras que la Clase 105, la menos duradera, no puede superar los 500 ciclos. Los moldes fabricados en aluminio suelen realizar alrededor de 10.000 ciclos y pertenecen a la Clase 104 (hasta 100.000 ciclos). Tradicionalmente, los moldes de entrega rápida (QDM) han utilizado aluminio, pero recientemente las herramientas rápidas basadas en la fabricación aditiva se están volviendo más frecuentes. Con las mejoras continuas en las propiedades de los materiales, se prevé que, a largo plazo, estos avances se puedan aplicar a moldes de fabricación en serie de alta calidad.

Consideraciones medioambientales

La fabricación de moldes implica varios elementos que contribuyen a su impacto medioambiental. Los materiales utilizados para los moldes, así como para los accesorios y las herramientas de corte, suelen ser metálicos y reciclados; sin embargo, el uso de refrigerante sigue siendo ineficiente, lo que subraya la necesidad de una utilización eficaz del refrigerante o del mecanizado en seco. El consumo de energía procedente de servicios públicos como HVAC (calefacción, ventilación y aire acondicionado) e iluminación durante la producción es un factor importante, y los investigadores se enfocan en edificios ecológicos y sistemas de información de edificios.

La naturaleza intensiva en mecanizado de la fabricación de moldes hace que el consumo de energía tenga un impacto medioambiental importante. El fresado CNC y la electroerosión son las operaciones que consumen más tiempo en la fabricación de moldes y sus características de consumo de energía son importantes para estimar el impacto medioambiental de este sector. Algunos materiales especiales para moldes utilizan cobalto y algunos elementos raros, pero la cantidad y el impacto pueden considerarse pequeños. Si el proceso falla, se desperdician materiales y energía, por lo que, al lograr el propósito original del proceso, se pueden minimizar los factores medioambientales.

La evaluación del ciclo de vida (LCA) es un método para evaluar el impacto medioambiental de un producto a lo largo de su ciclo de vida, teniendo en cuenta la fabricación, el uso y la eliminación. Un fabricante de moldes puede utilizar la herramienta LCA para evaluar diferentes materiales y procesos para un producto. Esto ayuda al fabricante de moldes a elegir materiales y procesos con la menor carga medioambiental. Desde la perspectiva del LCA, la vida útil de los moldes es una cuestión crítica. Para mejorarla, es fundamental desde el punto de vista técnico sistematizar el mantenimiento de los moldes, incluyendo el preventivo, y realizar las reparaciones necesarias de manera adecuada. Los moldes sufren daños por fatiga debido a los ciclos mecánico-térmicos e impactos repetidos. La reparación de moldes es un campo técnicamente importante, que requiere la predicción de errores y la selección de opciones de reparación apropiadas, como soldadura y deposición de material, dependiendo de las circunstancias específicas.

Mano de obra de ingeniería y fabricación de moldes

La fabricación de moldes exige un alto nivel de habilidades y conocimientos especializados, lo que dificulta su replicación mediante la automatización. La programación y el funcionamiento de equipos de automatización requiere mano de obra cualificada, y encontrar trabajadores cualificados puede ser problemático en ciertas áreas. En general, la fabricación de moldes es un proceso complejo y altamente especializado que requiere una combinación de tecnología avanzada y mano de obra cualificada.

En la práctica, es poco probable que la tarea de fabricar un molde se realice únicamente con conocimientos escritos e ilustrados y requiere la adquisición de conocimientos empíricos que normalmente se transmiten de generación en generación. Esto complica la restauración de los ecosistemas industriales tras su colapso. Por lo tanto, el núcleo de los esfuerzos públicos para formar a mano de obra en la industria del molde fue tratar de mantener este sistema de aprendizaje de manera continua. La industria del molde requiere una mano de obra con fuertes habilidades comunicativas, habilidades de ingeniería actualizadas y paciencia para el proceso de formación intensiva, pero los problemas de la mano de obra comienzan cuando la industria en general no es lo suficientemente rentable como para proporcionar una compensación adecuada.

La mano de obra de ingeniería en la industria de fabricación de moldes está formada por profesionales con educación universitaria y experiencia en ingeniería de plásticos, ingeniería mecánica, diseño de moldes o campos relacionados. Estas personas combinan la artesanía tradicional con el expertise en tecnológica moderna, utilizando herramientas avanzadas como software de simulación y optimización para procesos de diseño eficientes. La ingeniería basada en el conocimiento y la automatización del diseño desempeñan papeles cruciales en la aceleración y estandarización del desarrollo de moldes. El trabajo colaborativo en equipos interdisciplinarios y el aprendizaje continuo son aspectos integrales de sus funciones, lo que garantiza la adaptabilidad en el entorno dinámico de la industria de los plásticos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad