Un alto grado de integración de procesos y una automatización completa son los factores decisivos de cara a alcanzar la eficiencia requerida en la fabricación de cajas de fusibles para vehículos agrícolas. El equipo de producción es flexible gracias a su modularidad. El transformador de plásticos Reinert califica el proyecto recientemente finalizado como un hito y elogia el excelente trabajo en equipo con sus partners Maier y Wittmann.

En cuanto a tecnología, Reinert se sitúa a la vanguardia. Con su enfoque en la industria del automóvil, la empresa transformadora de plásticos puede ofrecer una variedad de servicios notable, que incluye el moldeo por inyección multicomponente, así como la inyección de gas, diferentes tecnologías de moldeo por inserción, la fabricación en sala blanca e incluso el procesamiento de láminas orgánicas para fabricar piezas ligeras. “También nos solicitan a menudo para ser partner de desarrollo, sobre todo cuando la tarea es complicada”, explica Jürgen Hahn, director general de Reinert Kunststofftechnik GmbH & Co. KG, desde la sede de la empresa en Bissingen (Alemania).

Uno de los componentes que fabrica Reinert es realmente bastante complejo. Se trata de una caja de fusibles para vehículos agrícolas, compuesta por dos cajas negras unidas mediante abrazaderas con juntas, numerosos casquillos y tornillos, así como soportes rojos laterales para sujetar la tapa en su sitio tras la instalación eléctrica. “Ambas cajas salen de la máquina de moldeo por inyección como conjuntos completos, incluidos los elementos de sellado y los insertos metálicos, a excepción de los soportes rojos”, explica con orgullo Christoph Klement, director adjunto de proyectos en Reinert. “Este proyecto es un verdadero hito para nuestra empresa”.

18 variantes y otros productos en rápida sucesión

El reto de este proyecto no residía sólo en la elevada presión de costes, algo habitual desde hace tiempo en el sector de la automoción, sino más bien en la necesidad de combinar los costes unitarios más bajos posibles con una flexibilidad extremadamente alta de la célula de fabricación. De hecho, las cajas de fusibles de Reinert se fabrican en 18 variantes diferentes. Además, era necesario permitir que la célula de fabricación altamente automatizada se utilizara al máximo de capacidad para fabricar también otros productos.

“Esa es la tendencia”, subraya Alen Cevra, director general de Maier Maschinen- und Werkzeugbau GmbH, que se encarga del desarrollo del proceso de producción integrado y de la automatización correspondiente. “Sobre todo aquí en Alemania, trabajamos cada vez más con una amplia gama de productos diferentes y, por tanto, con lotes de tamaño reducido. Esto requiere procesos de ajuste rápidos y sencillos de las máquinas, así como la flexibilidad necesaria para reajustar con frecuencia los componentes de la célula de fabricación a los nuevos requerimientos”.

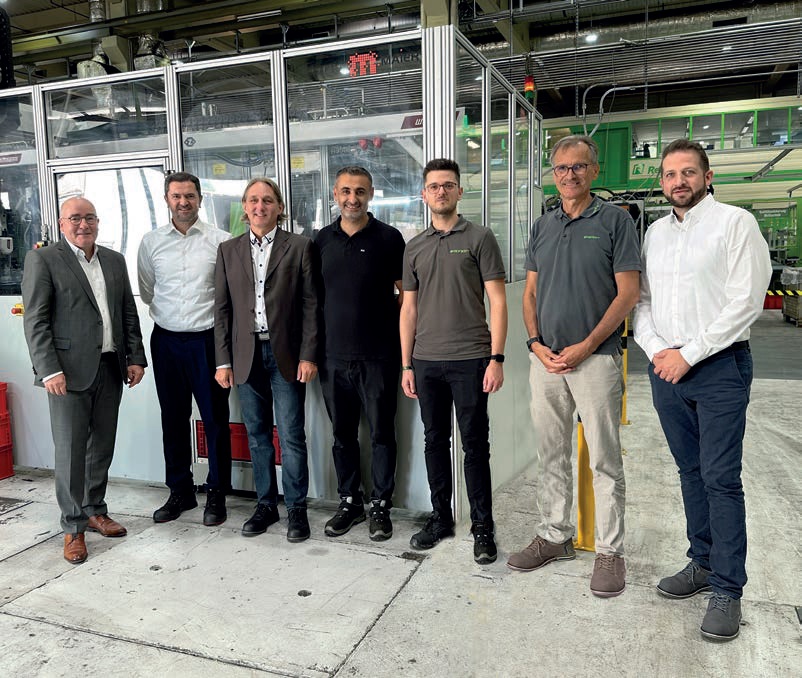

Maier, con sede en Markgröningen (Alemania) y otra planta en las inmediaciones de Reinert en Bissingen, está especializada en el diseño y la fabricación de maquinaria compleja y soluciones de automatización a medida. Maier lleva muchos años apoyando al transformador de moldeo por inyección Reinert en el desarrollo de equipos de fabricación para piezas extremadamente complejas. “El señor Klement acudió a nuestro encuentro con un dibujo CAD de la pieza”, comenta Alen Cevra. Eso fue a comienzos del verano de 2022. Menos de un año después, ya se había entregado la célula de fabricación totalmente automatizada. Este éxito fue el resultado de un excelente trabajo en equipo entre todas las empresas participantes. “El factor clave es la comunicación. Podemos hablar de todo abiertamente, incluso en caso de diferencias de opinión ocasionales, y todos sabemos que podemos confiar los unos en los otros”, destaca Andreas Schramm, director general de Wittmann Battenfeld Deutschland, el tercer partner del proyecto. Wittmann suministró un robot lineal de gran tamaño W832 pro, que maneja tanto los insertos como las piezas terminadas y, por lo tanto, funciona como vínculo entre el proceso de moldeo por inyección y las etapas de procesamiento posteriores.

Un robot lineal que domina muchas tareas diferentes

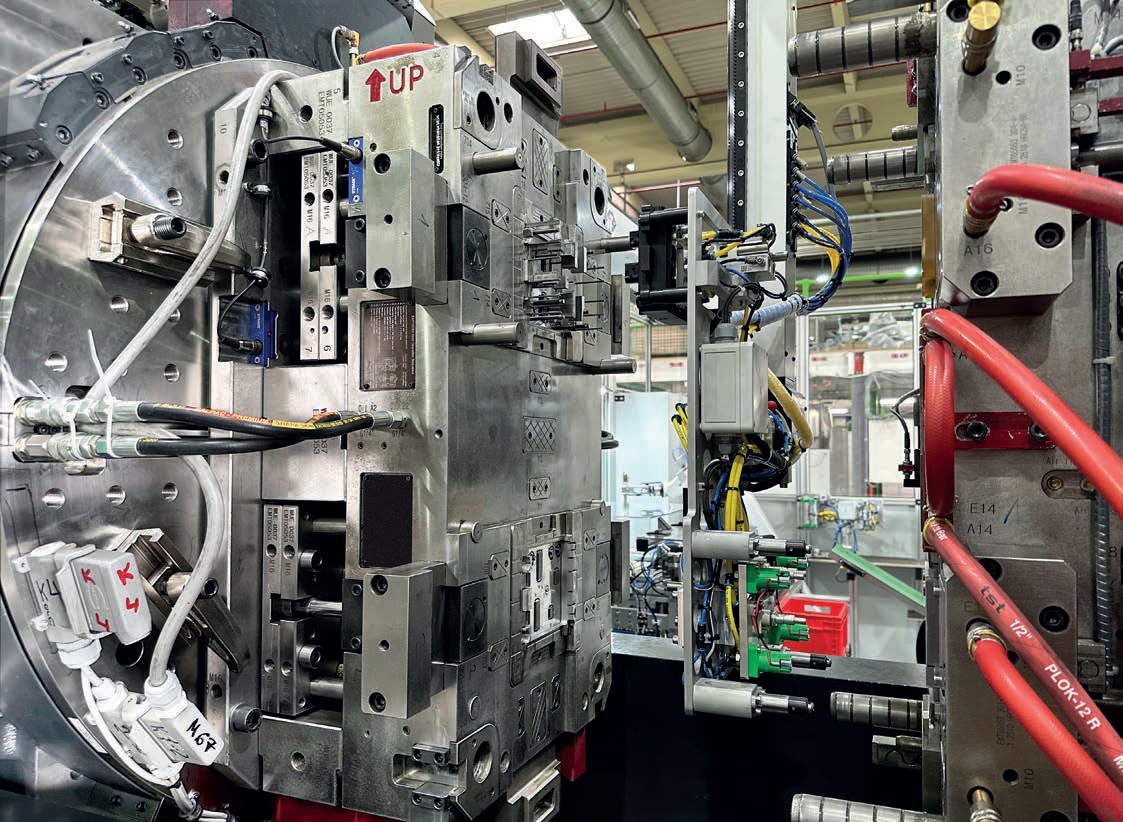

Pese a la extensa automatización, el proceso de producción comienza con trabajo manual mientras el proyecto aún se encuentra en la fase de preserie. Los insertos deben clasificarse en bandejas intercambiables. Hay tres tipos de insertos, que son requeridos en cantidades diferentes para cada modelo de caja de fusibles. Por lo tanto, hay tres bandejas intercambiables distintas que se colocan en un cajón después de llenarse y posteriormente se transfieren a la célula de fabricación. En ese momento, los robots asumen el control. En primer lugar, interviene un pequeño robot de 6 ejes, cuya tarea es colocar los casquillos y tornillos necesarios para una caja de fusibles en las dimensiones de cuadrícula especificadas. El Wittmann W832 pro recoge los insertos y los coloca en la cavidad inferior del molde rotativo dentro de la máquina de moldeo por inyección. Inmediatamente después, la pinza extrae de la cavidad superior la pieza moldeada acabada del ciclo anterior. En el molde de 1+1 cavidades, en primer lugar se forma el cuerpo base. El componente duro es una poliamida ignífuga reforzada con fibra de vidrio. Después de girar el molde, se moldea directamente el segundo componente, un material TPE, para suministrar el sellado para el borde superior de la caja de fusibles. Simultáneamente, se conforma el siguiente elemento base dentro de la parte inferior del molde.

Paralelamente al proceso de moldeo por inyección, el robot W832 pro también realiza una tarea de ensamblaje y un exhaustivo control de calidad. Desde la máquina de moldeo por inyección, el robot lleva la pieza en primer lugar a la estación de montaje. En la base del modelo de caja de fusibles negra que sale de la cinta transportadora, hay cuatro pequeños orificios que, más adelante, cuando se instalen en el vehículo, suministrarán ventilación. Ahora están cubiertos con una membrana de silicona. Para ello, el robot sostiene la caja en posición horizontal sobre la estación de montaje, lo que permite que el sistema de sellado ascendente coloque el sello sobre ella con precisión.

Para el control de calidad al 100%, Maier ha instalado un sistema de cámaras justo al lado de la estación de montaje. El robot debe mover la pieza tan sólo 20 cm hacia la derecha. En este punto, los servoejes giratorios del robot W832 pro demuestran su gran poderío, ya que deben mostrar a la cámara tres puntos críticos diferentes en la pieza moldeada, uno tras otro. En primer lugar, se coloca la membrana de silicona. Se comprueba si la membrana está colocada correctamente y si los orificios que se encuentran debajo -cada uno de ellos de tan sólo 1 mm de diámetro- están todos abiertos. En este punto, se enciende la cámara LED instalada en la pinza para tomar fotografías perfectas para su evaluación. Tras comprobar la válvula de ventilación, el robot gira la pieza para que la cámara pueda ver claramente la junta de TPE. La cámara enfoca con precisión la parte de la junta que penetra más profundamente en el componente duro. “Si esta parte está completamente llena, el resto de la junta también está impecable”, afirma Fabio D’Amato, director de operaciones de Maier. Por último, se comprueba la codificación del conector. Si el sistema de procesamiento de imágenes indica “OK” tres veces, el W832 pro deposita la caja de fusibles en la cinta transportadora y recoge inmediatamente un nuevo set de insertos para el siguiente ciclo.

Comunicación en tiempo real que supera los límites corporativos

Para poder pasar de un modelo de caja de fusibles a otro con la máxima rapidez, no se utilizan 18 moldes diferentes, sino varios insertos de molde y pinzas diferentes. “En las pinzas se ha invertido una gran cantidad de trabajo de coordinación”, informa Michael Hans Wittmann, director regional de ventas de Wittmann Battenfeld Deutschland. “¿Dónde colocamos las válvulas? ¿Cómo podemos guiar la cadena portacables para que la herramienta del extremo del brazo pueda girar la pieza en el menor tiempo posible? ¿Y cómo podemos ahorrar peso? Hemos estudiado a fondo cada detalle y hemos aprovechado al máximo todo el potencial de eficiencia”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad