Gracias a la combinación de la impresión 3D por polimerización de dos fotones (2PP) de alta precisión y el rendimiento de la máquina de moldeo por inyección MicroPower de Wittmann, el tiempo de fabricación de micropiezas de alta precisión se ha podido reducir a dos semanas. Además de la producción extremadamente rápida de prototipos, se abren posibilidades de diseño y construcción completamente nuevas.

Las micropiezas de alta precisión están adquiriendo cada vez mayor relevancia en diferentes sectores, como el biomédico, el de la electrónica de consumo y muchos otros. La mayoría de las aplicaciones que se están desarrollando requieren diseños que necesitan alta precisión, iteraciones rápidas y que desafían la libertad de diseño convencional.

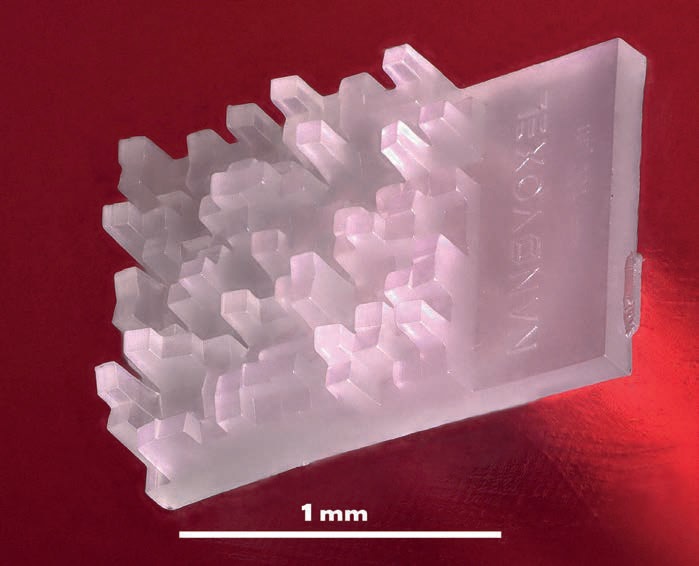

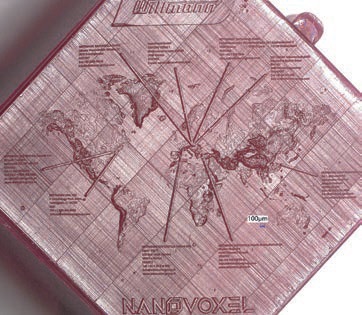

Por ejemplo, los métodos de fabricación actuales, como CNC, EDM, litografía de máscara e impresión 3D SLA, tienen dificultades a la hora de fabricar de forma rápida y precisa piezas como microdifusores para aplicaciones acústicas con detalles 3D de 70 μm (Imagen 1), microlentes con una rugosidad inferior a 10 nm, microagujas con puntas de 5 μm, microboquillas con aperturas inferiores a 20 μm y chips microfluídicos con filtros especializados.

Mediante la combinación de procesos de fabricación aditiva altamente desarrollados -como la impresión 3D por polimerización de dos fotones (impresión 3D 2PP)- y el moldeo por microinyección, las empresas partner NanoVoxel y Wittmann han logrado superar por primera vez las barreras tecnológicas en la fabricación de moldes. Ambas compañías cuentan con una amplia experiencia en el campo de la microtecnología.

Fundada en Viena (Austria) en 2022, NanoVoxel se ha marcado como objetivo revolucionar el estándar industrial para microcomponentes.

El fabricante de máquinas de moldeo por inyección Battenfeld, que actualmente forma parte del Grupo Wittmann, fue pionero en el desarrollo de máquinas de moldeo por microinyección hace aproximadamente dos décadas. La célula de moldeo por inyección MicroPower de Wittmann, con una fuerza de cierre de 15 t, está diseñada a medida para la fabricación de piezas de precisión en el rango micro. Gracias a su alta modularidad y a su diseño extremadamente compacto, ofrece considerables beneficios económicos.

Pese a los avances en fabricación de moldes, el cuello de botella en la fabricación de micropiezas sigue siendo el de las cavidades de inyección, lo que da lugar a prolongados plazos de entrega de hasta 20 semanas. Los clientes aceptan a regañadientes tolerancias mayores (± 30 μm), pero existe una creciente necesidad de plazos de entrega más cortos y características más pequeñas, especialmente en el desarrollo de prototipos. La fabricación de moldes de precisión, que requiere mucho tiempo, sigue siendo el principal cuello de botella.

El avance en precisión combinado con la eficiencia económica se ha logrado en los últimos años con la impresora de dos fotones de UpNano, una start-up también con sede en Viena y partner de NanoVoxel. Esta impresora se basa en el principio de absorción no lineal de fotones, llamado polimerización de dos fotones (2PP). Un láser de femtosegundo emite un haz de luz estrechamente enfocado para excitar una resina fotosensible. La unidad de escáner mueve el haz láser a través de espejos Galvano y sistemas de lentes para curar la resina. Al igual que en la impresión 3D SLA/DLP, cuando se absorbe la luz, desencadena una reacción química en la resina, haciendo que se polimerice y solidifique en el punto focal del haz láser. Sin embargo, a diferencia de las tecnologías de impresión 3D establecidas, la 2PP logra un control total de la polimerización en la dimensión “z”, por lo que los agujeros y las cavidades son precisos y redondos. El proceso de impresión 2PP ofrece una precisión y una resolución incomparables con respecto a la mayoría de técnicas de fabricación, lo que permite la creación de microestructuras 3D complejas con una precisión submicrónica, incluso en el rango nanométrico. Esto lo hace ideal para aplicaciones que requieren detalles particularmente intrincados con una alta calidad de superficie. Hay una gran variedad de resinas fotosensibles disponibles para la impresión 2PP, incluyendo fotopolímeros y materiales híbridos. Estos materiales se pueden adaptar a aplicaciones específicas y ofrecen una amplia variedad de propiedades mecánicas, ópticas y químicas.

Del prototipo a la producción en masa

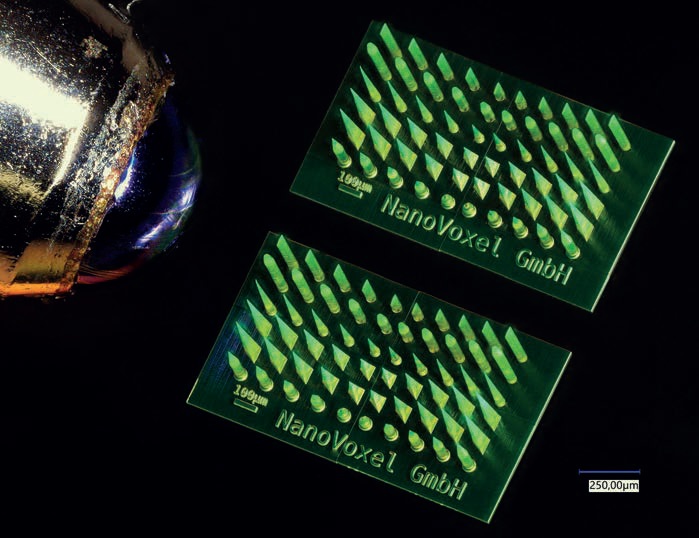

Con las impresoras 2PP, se pueden imprimir micropiezas en cuestión de horas a partir de un archivo CAD 3D con una precisión que no se puede lograr con los fabricantes de herramientas convencionales, incluso con la maquinaria más avanzada. Con esta fabricación aditiva avanzada, se pueden producir de forma rápida y económica tolerancias inferiores a 1 μm, estructuras de hasta 200 nm y acabados de superficie con una rugosidad superficial media mejor que 10 nm. Las geometrías que no se pueden generar mediante moldeo por inyección, por ejemplo debido a socavaduras, se pueden producir rápidamente mediante impresión 3D. La Imagen 2 muestra un ejemplo de prototipos de microagujas impresas mediante 2PP, que destacan por las esquinas afiladas y las estructuras micro-huecas.

Provisionalmente, la desventaja de esta técnica es su capacidad para producir grandes volúmenes, lo que la hace poco rentable para piezas mayores que unos pocos milímetros. Las limitaciones tanto del micromoldeo como de la microimpresión 3D plantean la pregunta: ¿Qué cambios pueden acelerar los plazos de entrega, mantener una alta precisión y, al mismo tiempo, mantener una alta productividad?

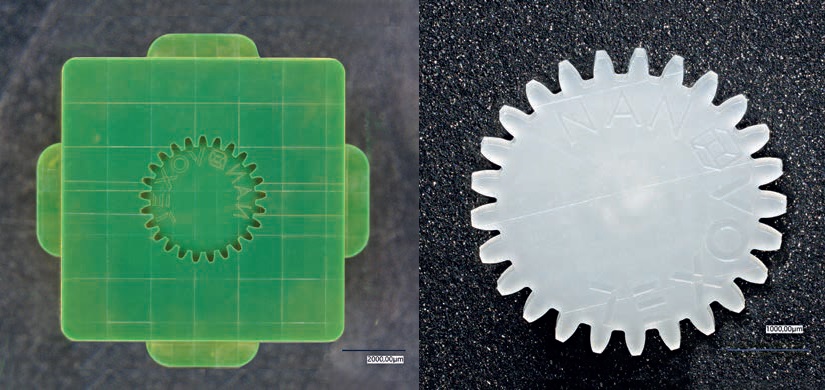

Para responder a esta pregunta, NanoVoxel combina lo mejor de ambos mundos estableciendo la unión de la impresión 2PP con el moldeo por microinyección como su área de negocio principal. Al utilizar la impresión 3D 2PP para fabricar rápidamente un molde de alta precisión para la microinyección, replica la precisión y la resolución de la 2PP en micropiezas moldeadas con la máxima eficiencia. La Imagen 3 muestra un ejemplo de un microengranaje moldeado a partir de una de estas cavidades impresas.

NanoVoxel aspira a convertirse en una plataforma de servicios integral que ofrezca soluciones de fabricación flexibles y múltiples y está lidiando por convertirse en una de las empresas más innovadoras en el mundo de la microfabricación. El equipo multidisciplinario de expertos de NanoVoxel combina estas diferentes tecnologías para ofrecer desde prototipos hasta la producción de gran volumen en su condición de proveedor de servicios. Este notable logro comprime el calendario de fabricación de la estructura a un increíble lapso de dos semanas.

MicroPower logra un proceso estable con los tiempos de ciclo más cortos

Desde entonces, NanoVoxel ha logrado un gran avance en el moldeo de micropiezas, que antes era imposible conseguir, lo que posibilita el moldeo de estructuras pequeñas y detalladas con alta precisión y repetibilidad dentro de tolerancias de unos pocos micrones. Además, la impresión 3D 2PP de alta precisión para crear cavidades de molde permite fabricar piezas más grandes con características de un solo dígito en micrones, que de otro modo requerirían mucho tiempo, serían caras o imposibles de fabricar.

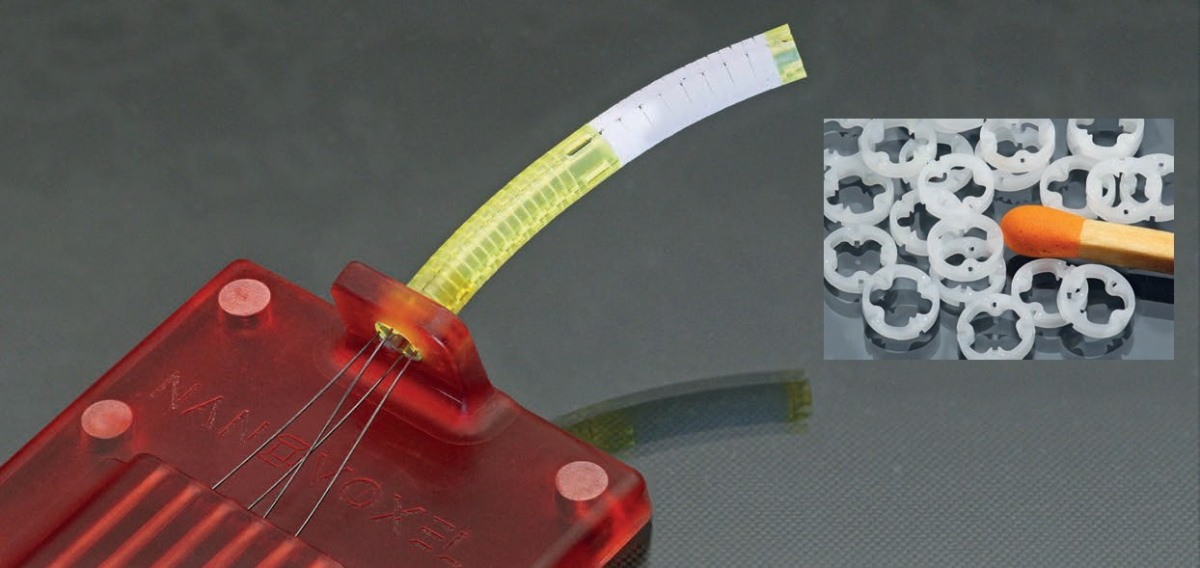

Un ejemplo del servicio de NanoVoxel es el desarrollo y la fabricación de un endoscopio para la empresa aiEndoscope (Imagen 4): los segmentos del endoscopio se imprimieron inicialmente en diferentes variaciones de diseño en la etapa de prototipado para realizar ensayos geométricos y de optimización. Tras la validación del diseño por parte del cliente, se fabricaron las piezas moldeadas rápidamente y se realizaron ensayos funcionales y mecánicos. Todo el proceso de fabricación y las iteraciones de este proyecto se completaron en cinco semanas.

Las capacidades de combinar diferentes procesos, incluyendo masterización, fundición y sinterización, permiten a NanoVoxel crear moldes con la máxima precisión, no solo a partir de materiales de impresión 3D, sino también con materiales más robustos, como vidrio, cerámica y metales.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad