El objetivo del artículo “Evaluation of machinability of compact graphite cast iron class 500 in the interrupted dry cutting by milling process” es estudiar el comportamiento de corte del material CGI500Si mediante fresado frontal en seco. Sus autores son Saulo Melotti, André Luiz Schegoscheski, Doglas Negri, Ismael Secco y Luiz Gonzaga, del Instituto SENAI de Inovação em Sistemas de Manufatura; Alexsandro Rabelo, de UFSC/PGMAT - Programa de Pós-Graduação em Ciência e Engenharia de Materiais, y Carlos de Souza Cabezas y Marina Furbino Martins, de TUPY S/A.

La exigencia de reducción de masa de los componentes de los motores de combustión, como medio para mejorar la sostenibilidad en el sector de la automoción, ha motivado el desarrollo de nuevas aleaciones de fundición vermicular, con mejores propiedades mecánicas y físicas. Un ejemplo de ello es la presentación de un nuevo concepto de bloque de motor para vehículos híbridos en hierro fundido compacto (CGI) por parte de TUPY en el simposio de motores de Viena (Austria). El nuevo conjunto es aproximadamente un 5% más ligero en comparación con un bloque de motor de aluminio. Entre el desarrollo del nuevo material y su aplicación en componentes funcionales, son necesarias una serie de comprobaciones y validaciones. En este proceso, es importante conocer la capacidad de fabricación del material posfundido, ya que la capacidad de fabricación del material tendrá un impacto directo en su uso por parte de los fabricantes de motores. Por lo tanto, comprender la maquinabilidad del CGI500Si es determinante para asegurar la usabilidad del material.

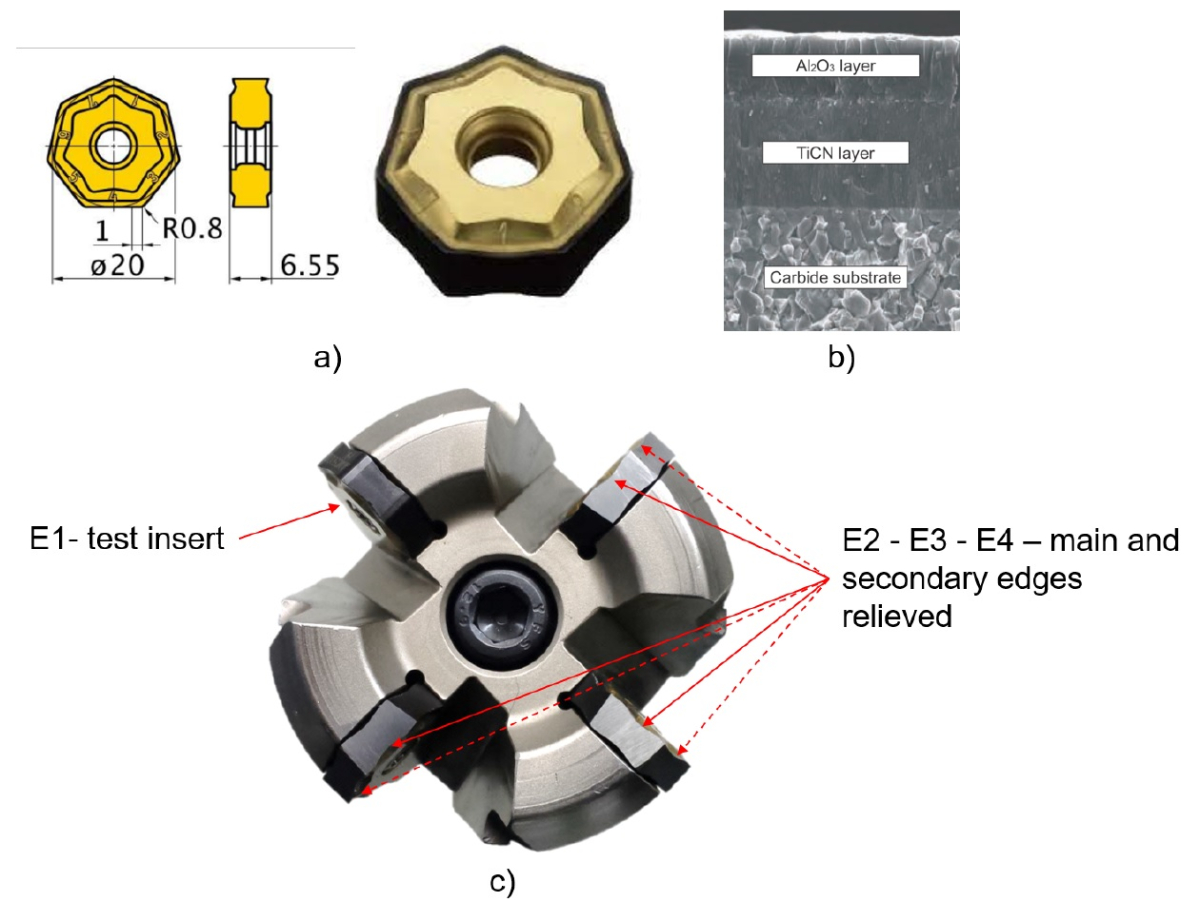

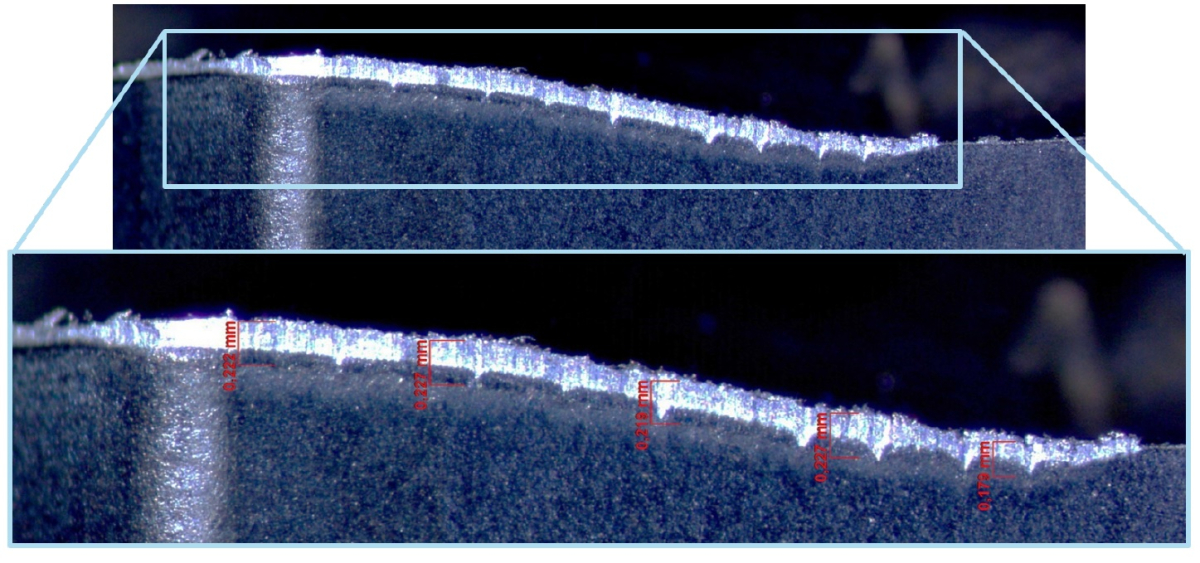

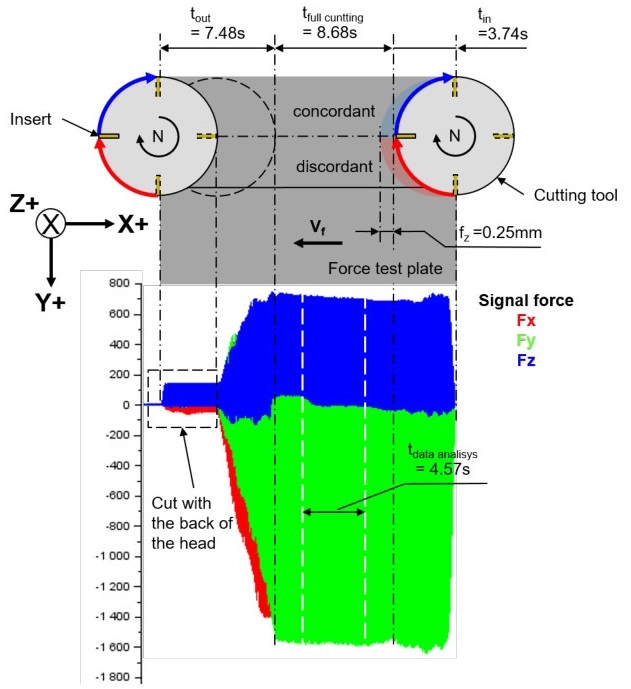

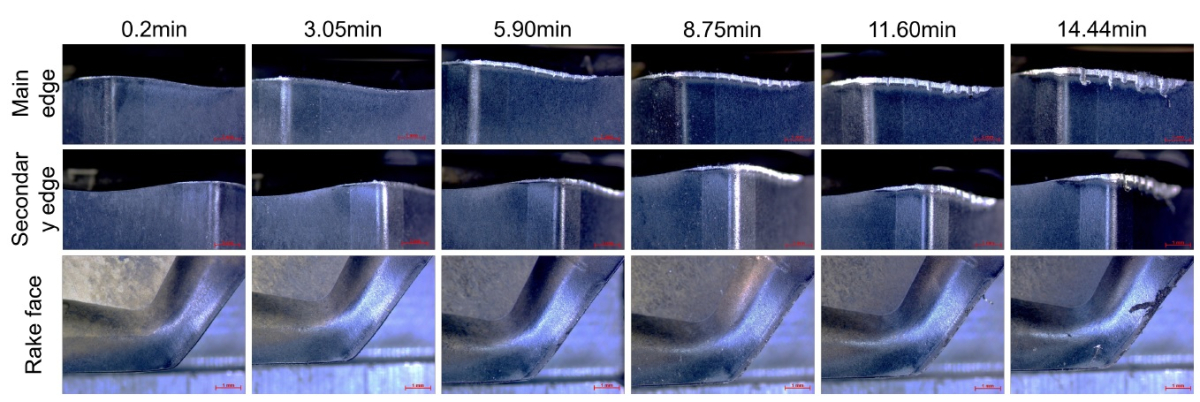

El objetivo del artículo “Evaluation of machinability of compact graphite cast iron class 500 in the interrupted dry cutting by milling process” es estudiar el comportamiento de corte del material mediante fresado frontal en seco. Para ello, se evaluaron la dureza de la microestructura y del material, el desgaste de la herramienta, la fuerza de corte, la rugosidad de las superficies fresadas y la morfología de la viruta. La vida útil de la herramienta se alcanzó en aproximadamente 11,60 minutos de corte. Se observaron los siguientes efectos de desgaste en la herramienta: pérdida de recubrimiento, grietas o muescas y astillado atribuido a mecanismos de desgaste por abrasión y adherencia. Las fuerzas de corte muestran una tendencia de crecimiento lineal como función del tiempo de corte. No se encontraron diferencias significativas en las propiedades de maquinabilidad del CGI500Si para los parámetros evaluados respecto a otras calidades de fundición vermicular.

Introducción

La mejora de la eficiencia energética de los vehículos de combustión ha impulsado, al menos en la última década, los desarrollos tecnológicos en áreas como los materiales, buscando la sostenibilidad medioambiental, como las urgentes reducciones de las emisiones de dióxido de carbono que contaminan el aire; en general, provocadas por algunos sistemas de vehículos de combustión.

En este contexto, el avance tecnológico de la ingeniería de materiales para mejorar las propiedades mecánicas y físicas ha contribuido a la eficiencia energética, a la reducción del peso de los componentes, así como a la sostenibilidad medioambiental. Cada vez se invierten más esfuerzos para reducir el peso de los vehículos, y no siempre la sustitución de materiales con densidades específicas más bajas es la mejor alternativa.

Un ejemplo de ello es el nuevo concepto presentado por TUPY como alternativa a los sistemas de propulsión de los vehículos híbridos. Esta estrategia genera una reducción de aproximadamente un 5% en el peso del conjunto componentes/motor en comparación con el bloque de aluminio. En este caso, se aplica una fundición vermicular de alta resistencia que permite reducir el espesor del bloque motor.

De acuerdo con Grote (1) y Guesser (2), el hierro fundido compacto (CGI) tiene mayor resistencia a la fatiga y mayor ductilidad, y su capacidad de amortiguamiento es casi tan buena como la del hierro fundido gris. En comparación con el hierro fundido dúctil, el CGI tiene la misma resistencia a la fatiga y ductilidad, y mayor maquinabilidad. Sumado a la excelente conductividad térmica del CGI, este material se convierte en una referencia en la fabricación de bloques de motor, tambores de freno y colectores de escape de vehículos.

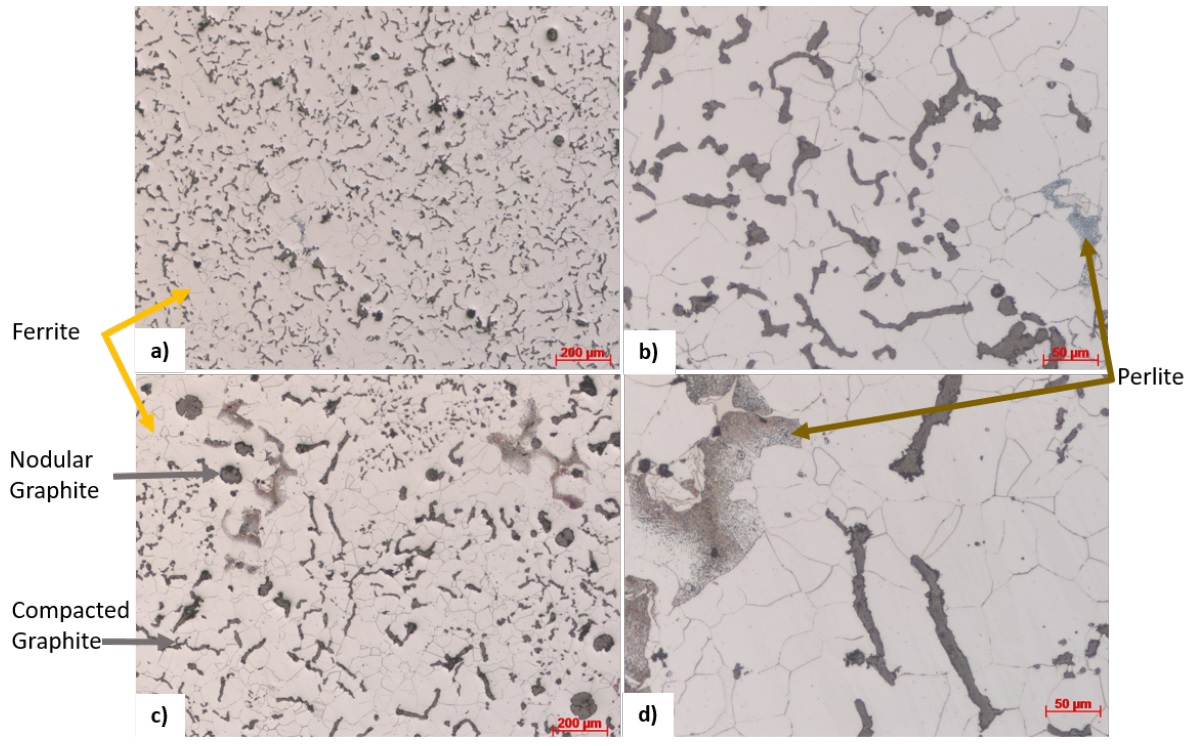

La fundición vermicular o fundición compacta (CGI) se caracteriza por un grafito con morfología de gusanos y nódulos, y habitualmente con una matriz perlítica o ferrítica. Los grafitos CGI tienen bordes redondeados y forman una red interconectada dentro de las celdas eutécticas del material (3). De acuerdo con Dawson (4), estas características crean una fuerte adhesión entre la matriz metálica y el grafito, proporcionando una resistencia y rigidez excelentes, a diferencia de lo que ocurre en el hierro fundido gris, donde la afilada lámina de grafito promueve la nucleación y el crecimiento de grietas, lo que hace que el hierro gris sea frágil.

Sin embargo, las propiedades mecánicas y físicas que otorgan al CGI una posición destacada en términos de aplicaciones hacen que el CGI sea mucho más difícil de mecanizar que el hierro fundido gris, lo que incluye un alto desgaste de la herramienta y una baja productividad (5).

Varios investigadores han estudiado la influencia de los parámetros de corte, los tipos de herramientas y recubrimientos, y los mecanismos de desgaste implicados en el mecanizado del CGI.

Su, et al. (6) observaron el modo de falla de las herramientas durante el fresado de alta velocidad, en CGI450 perlítico. Los parámetros de corte fueron velocidades de 400 a 1.000 m/min y avances de 0,1 a 0,25 mm/rev. Los resultados mostraron el avance como el parámetro más significativo para el volumen de material extraído. También concluyeron que la adhesión y el agrietamiento térmico formaban los mecanismos predominantes en el desgaste de herramientas.

Gabaldo, et al. (5) compararon el rendimiento de las herramientas de corte de metal duro y de cerámica en el proceso de fresado en seco a velocidades de corte de entre 350 y 850 m/min de un CGI predominantemente perlítico. Los autores observaron que las herramientas de metal duro funcionaban mejor que las herramientas de cerámica. Los autores también concluyeron que, para velocidades de corte de hasta 420 m/min, los mecanismos de desgaste y la vida útil de la herramienta no se veían afectados, pero, para velocidades de corte más altas, las grietas térmicas afectaban gravemente a la vida útil de la herramienta.

Da Silva, et al. (7) analizaron el comportamiento de las temperaturas y las fuerzas de corte en el proceso de fresado final de tres CGI diferentes y observaron que, con el aumento de las propiedades mecánicas del CGI, las temperaturas y las fuerzas de corte también aumentaban, principalmente debido al aumento de la nodularidad.

Su et al. (8) investigaron la influencia del volumen de material extraído sobre el desgaste de la herramienta y sobre las fuerzas de corte a velocidades de 134 m/min y 800 m/min. Los resultados mostraron que el volumen de material extraído tenía un efecto más significativo en el valor de las fuerzas de corte cuando la velocidad de corte era de 800 m/min. Los investigadores indicaron que se encontraron grietas en la herramienta de corte usando ambas velocidades de corte; sin embargo, las grietas se propagaron de manera más rápida con altas velocidades de corte y se observaron astillas cerca de las grietas.

En su trabajo, Da Silva et al. (9) buscaron evaluar la maquinabilidad mediante el proceso de fresado de diferentes tipos de CGIs con cambios de matriz y grafito. Los resultados indicaron que las variables más significativas para la vida útil de la herramienta, el acabado superficial y el consumo de corriente eléctrica eran, respectivamente, la geometría de la herramienta, el avance y el material de la pieza.

Malakizadi et al. (10) realizaron experimentos comparando la maquinabilidad del CGI de matriz ferrítica y ferrítico-perlítica, obtenidos agregando silicio, con un CGI perlítico-ferrítico convencional. Malakizadi buscó observar la influencia de la microestructura y las propiedades mecánicas en el desgaste de la herramienta en el fresado frontal. Los autores observaron que el desgaste de la herramienta al mecanizar aleaciones de Si-CGI era hasta un 50% menor, incluso en aleaciones con propiedades mecánicas similares.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad