El objetivo del proyecto de investigación FFG-Bridge “Reducción del tiempo de calentamiento” en la Universidad de Leoben (Austria) fue la elaboración de un programa para calcular el aumento de temperatura de mezclas de caucho durante el proceso de inyección, así como su verificación empírica. Otra herramienta adicional permite a los usuarios estimar el potencial de una posible reducción del tiempo de calentamiento antes de la optimización del proceso. La reducción del tiempo de calentamiento asistida por programa -quedando asegurada la completa reticulación de las piezas- permite acortar el ciclo y minimizar el gasto energético. Otro objetivo del proyecto consistió en medir el potencial de reducción del tiempo de calentamiento mediante el calentamiento combinado por flujo cortante y extensional en una tobera cónica y representarlo en el programa de cálculo mencionado.

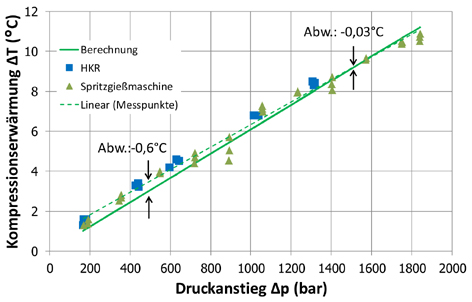

Por otra parte, en el marco del proyecto se investigó también, por primera vez de un modo científico, el calentamiento por compresión en mezclas de caucho.

Estudio del calentamiento por flujo cortante y extensional

Modelo de cálculo para el calentamiento combinado por flujo cortante y extensional en toberas cónicas

La deducción de las ecuaciones analíticas para el calentamiento por flujo cortante y extensional se efectuó a partir de la ecuación de la energía. Para ello, se recurrió a los análisis según Cogswell [2] y Binding [1], ya conocidos en la industria y la ciencia. Con el fin de determinar el campo de flujo en la entrada, se procedió a simplificar el estado de flujo, lo que en la literatura inglesa se conoce como lubrication approximation.

Esta fue determinante para la solución analítica del problema sin una compleja simulación 3D. Desde un punto de vista científico, aparte de la deformación extensional en el sentido de flujo, era esencial tener en cuenta también las deformaciones extensionales en sentido radial y tangencial. Para la descripción de la disipación en toberas cónicas, se aplicó la ecuación 1 de la energía simplificada.

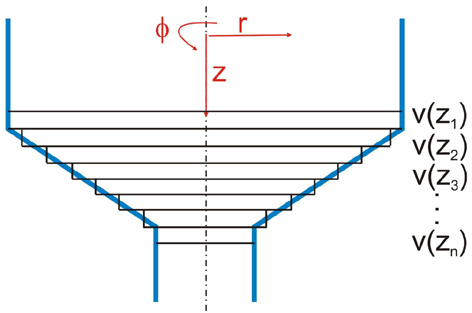

Una solución integral analítica para el incremento de la temperatura a lo largo de la longitud de la tobera es prácticamente imposible debido a las condiciones básicamente no isotérmicas. Por ese motivo, se procedió a dividir la tobera en segmentos, como muestra la Figura 1, y a sumar el aumento de la temperatura en las diferentes secciones.

Una conclusión esencial de las investigaciones experimentales fue que en las toberas con ángulos > 45° se forman puntos muertos en las esquinas que apenas reciben flujo. Para el cálculo en este tipo de toberas, se fijó por ello en 45° el ángulo exterior máximo.

El aumento de la temperatura en las diferentes secciones se calcula con la ecuación 2.

Donde ΔTi representa el aumento total de temperatura en secciones, ΔTCort-i el aumento correspondiente al flujo cortante y ΔTr-Exten-i, ΔTΦ- Exten-i y ΔTz- Exten-i el aumento correspondiente al flujo extensional en sentido r, Φ y z.

Ensayos piloto para la verificación del modelo de cálculo del calentamiento por flujo cortante y extensional

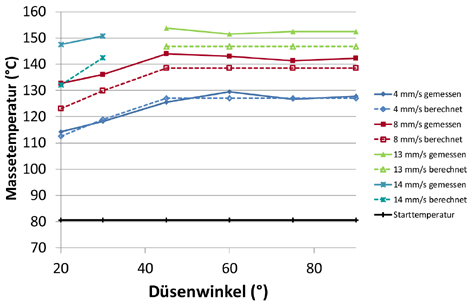

El objetivo de los ensayos piloto fue la medición reproducible de la temperatura de la masa tras pasar por una tobera cónica, con el fin de verificar el modelo de cálculo presentado en el capítulo anterior para determinar el calentamiento por flujo cortante y extensional. En un molde de ensayo diseñado ex profeso, se llevaron a cabo las mediciones de temperatura de la masa. Para la medición se dispuso en todo momento de seis toberas cónicas diferentes, de ángulo variable (20°, 30°, 45°, 60°, 75°, 90°).

La Figura 2 muestra los aumentos de temperatura medidos en función del ángulo de tobera a diferentes velocidades de inyección (líneas continuas). Las líneas discontinuas muestran los valores determinados con el nuevo “modelo de cálculo según Perko”. Aquí se obtuvo una buena coincidencia, con una tasa de error media inferior al 5%.

Conclusión: se pudieron alcanzar unos aumentos considerables de temperatura de hasta 70° C. En el rango entre 20° y 45°, se constata una dependencia de la temperatura de la masa del ángulo de la tobera. Mayores ángulos de tobera no tienen repercusión en la temperatura de la masa.

Desarrollo de un prototipo para reducir el tiempo de calentamiento mediante toberas cónicas

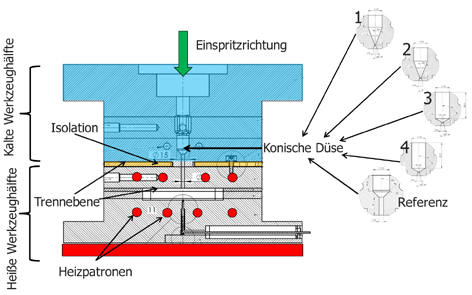

A través de los trabajos realizados hasta ahora, se ha caracterizado y descrito, mediante un modelo de cálculo, el calentamiento combinado por flujo cortante y extensional en toberas cónicas. Con la vista puesta en la aplicación práctica de los resultados de la investigación, a continuación se desarrolló un prototipo adecuado para reducir el tiempo de calentamiento mediante calentamiento por flujo extensional (Figura 3).

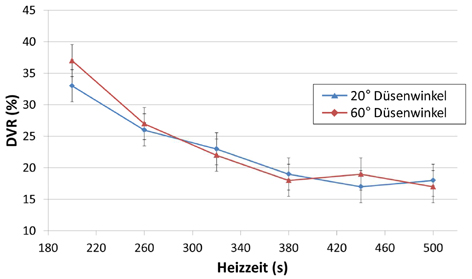

Con este molde se inyectaron piezas moldeadas bajo diferentes condiciones de proceso. A continuación, se procedió a verificar a) la dureza, b) la deformación permanente (DVR) y c) la resistencia a la tracción de las piezas obtenidas. La DVR en el centro de las piezas moldeadas es un indicador reconocido del estado de reticulación existente en ese punto.

Después de algunas series de ensayos, se constató que el trabajo de inyección -como principal magnitud de influencia sobre el aumento de la temperatura y el consiguiente tiempo de calentamiento alcanzable- se impone sobre los otros efectos. Esto se aprecia claramente en las curvas representadas en la Figura 4. Aquí se fabricaron piezas moldeadas con un trabajo de inyección constante y toberas de diferentes geometrías (ángulo de tobera de 20° y 60°).

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad