Los días 6 y 7 de noviembre en Ficoba -Irún en IMHE celebramos nuestro 50 Aniversario y hemos organizado unas jornadas técnicas donde recordaremos el pasado, poniendo en valor las innovaciones y desarrollos que explican la situación actual del sector productivo, y adelantaremos las tendencias que dibujarán su futuro. Para ello contaremos con la colaboración y participación de Acorde Consulting, Agme, CDTI, Egile, Etxetar, Gaspa Grane, Grupo Daobat, Hoffmann Group, Ibarmia, Ideko, Kistler Group, Lortek, NSK, Schaeffler, Schunk SCS-Smart Cooling Systems, Stäubli, Vargus Ibérica y Weidmüller España, que dispondrán además de un espacio expositivo donde mostrarán algunas de sus últimas novedades.

Uno de los contenidos estrella es, como no podía ser de otra forma, en estas jornadas técnicas las herramientas.

Repaso de las innovaciones en herramientas en los últimos 50 años

En la década de los 70s se produjo un uso predominante de herramientas de corte convencionales, como fresas de metal duro y brocas de acero de alta velocidad. Además, del desarrollo de revestimientos de carburo de titanio y nitruro de titanio para mejorar la resistencia al desgaste y la vida útil de las herramientas.

En los 80s vivimos la introducción de herramientas de corte con geometrías más avanzadas, como plaquitas intercambiables y plaquitas de corte recubiertas, y avances en el diseño de herramientas para mejorar la evacuación de virutas y reducir las vibraciones durante el corte.

En los 90s se produjo un aumento en la adopción de herramientas de corte indexables y sistemas modulares para mejorar la flexibilidad y la eficiencia en la fabricación; y el desarrollo de herramientas de corte específicas para aplicaciones de alta velocidad y alta precisión.

En los 2000s fuimos testigos de avances en materiales de herramientas de corte, como cerámicas y materiales compuestos, para aplicaciones de mecanizado de materiales difíciles; y la introducción de herramientas de corte enfocadas en la productividad y la rentabilidad, como fresas de metal duro de alto avance y brocas de taladro de penetración rápida.

En los 2010s se produjo un auge de la fabricación aditiva en la producción de herramientas de corte personalizadas y geometrías complejas. Igualmente se produjo la integración de tecnologías de sensorización en herramientas de corte para monitoreo de condiciones de corte y optimización de procesos.

En los 2020s estamos viviendo la continuación del desarrollo de herramientas de corte inteligentes y autónomas, con capacidades de autoajuste y adaptación en tiempo real, y un mayor enfoque en la sostenibilidad y la ecoeficiencia en el diseño y fabricación de herramientas de corte.

Para el futuro las prioridades se sitúan en mejorar la productividad, la precisión y la vida útil de las herramientas, adaptándose a los avances en materiales y tecnologías de fabricación ayudándose de sensorización.

Vargus: Roscado productivo con Vardex

Vargus es considerado como el número 1 en roscado. Fueron los primeros en utilizar inserto intercambiable tanto en roscado en torno como en fresado.

Una de las soluciones innovadoras de VARDEX es el fresado de engranajes.

Vargus: Vardex Número 1

Para mantenerse en el número 1 del roscado, continuamente están incrementando sus sistemas de roscado, motivados por las necesidades que van surgiendo en el mercado.

En su ponencia Vargus expondrá varios ejemplos reales de ahorro en la producción de piezas en la operación de roscado.

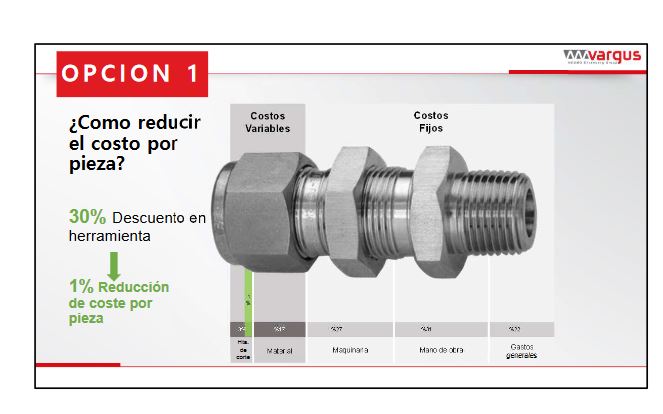

“El costo por pieza está dividido en: Costos Variables y costos fijos.

Los costos fijos, más o menos, los podemos dividir en: 27% maquinaria, 31% mano de obra y 22% gastos generales.

Los costos variables se estiman en un 17% en material de la pieza, taladrinas… y un 3% la herramienta de corte.

¿Como reducimos el coste por pieza? Opción 1: Conseguimos un 30% de descuento en la herramienta. Un 30% del 3% del total de coste de la pieza supone una reducción de 1% en el coste de la pieza”.

Para más información y reservar tu plaza: 639729053 editor.sortega@izaro.com