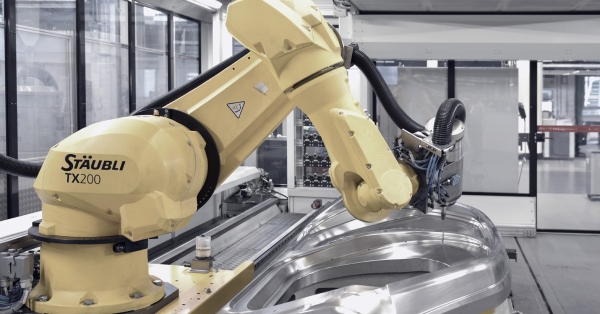

En el Audi Competence Center for Plant Equipment and Forming Technology, un robot industrial de alta precisión de Stäubli ha estado taladrando los agujeros de ventilación de los moldes. Pronto, se le asignará el trabajo de mandrinado de precisión, así como de corte por hilo. Audi está trabajando gradualmente en pos de la vinculación digital de todos los procesos. El centro de mecanizado robótico está a la altura de las expectativas de Audi en relación al taladrado de los agujeros de ventilación en los moldes.

En el altamente avanzado Audi Competence Center for Plant Equipment and Forming Technology, se está trabajando gradualmente en pos de la vinculación digital de todos los procesos. De esta manera, un centro de mecanizado robótico reemplaza ahora cuatro taladradoras radiales en la fabricación de moldes.

Ya en 2015, cuando Audi volvió a ganar el premio Werkzeugbau des Jahres (“Fabricante de herramientas del año”), el jurado elogió el excelente desarrollo y la implantación parcial de una cadena de procesos digitales continua. Ahora, Audi está dando un paso más hacia la Industria 4.0 en la fabricación de moldes. Anteriormente, las taladradoras radiales se usaban para hacer agujeros de ventilación en moldes. Las desventajas eran que el proceso no era automatizable, era costoso en términos de tiempo y mano de obra, y no era compatible con el concepto de Industria 4.0.

Recientemente, un robot industrial de alta precisión de Stäubli ha estado taladrando los agujeros. Pronto, se le asignará el trabajo de mandrinado de precisión, así como de corte por hilo. El proyecto ha sido implementado por robot-machining GmbH, de Seligenstadt (Alemania), que trabajó en estrecha colaboración con el Audi Competence Center para desarrollar un concepto de instalación completa con tecnología de procesos, mecanismo de sujeción y tecnología de mecanizado.

Sistema robótico de uso intensivo

Se ha invertido mucha experiencia en la planta. En el centro de mecanizado robótico de 8 m de largo y 7 m de ancho, se pueden mecanizar moldes de acero o de fundición gris. Las dimensiones de los moldes pueden alcanzar hasta 4.500 x 2.500 x 1.000 mm y pueden pesar hasta 20.000 kg. El control de toda la actividad dentro de la célula lo lleva a cabo un robot de precisión de Stäubli, que tiene un husillo de mecanizado de 37 kW. La máquina de 6 ejes de gran tamaño tiene una carga máxima de 100 kg y un rango de 2.194 mm. Para poder acceder a todas las posiciones de mecanizado, el robot se ha montado en un carril de desplazamiento.

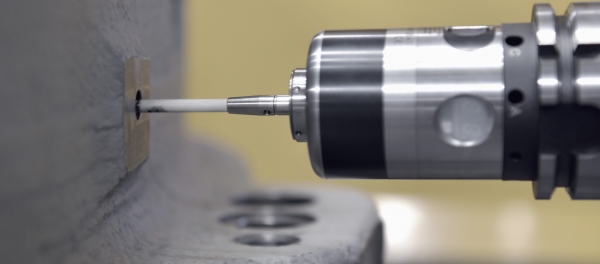

Antes de que el robot comience a taladrar un agujero profundo, se debe realizar la calibración exacta del molde. Para este propósito, el TX200 utiliza una sonda 3D del cargador de herramientas y mide la posición exacta de la herramienta de presión. Tras la conciliación offline con las posiciones de taladrado calculadas, el operador lleva a cabo una simulación final de todos los pasos del proceso antes de que comience el taladrado real.

Se requieren entre 70 y 80 agujeros de ventilación para cada mitad del molde. El taladrado de un agujero de ventilación se realiza en tres etapas, la primera de las cuales se denomina “mirroring”; en segundo lugar, el taladrado de un agujero piloto de 30 mm de profundidad y, finalmente, el agujero real, cuyo diámetro oscila entre y 4 y 8 mm. La característica especial es que el avance lineal de la broca está controlado por el robot. “Esto significa que el robot taladra de manera activa los agujeros de ventilación, que pueden ser de hasta 120 mm de profundidad. Ello requiere un excelente control del movimiento y la rigidez, del que solo es capaz el robot Stäubli con su tecnología de accionamiento patentada”, explica Juliane Kollecker, Audi Project Manager en el Departamento de Nuevas Unidades de Negocio de Tecnología de Automatización en el Centro de Competencia.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad