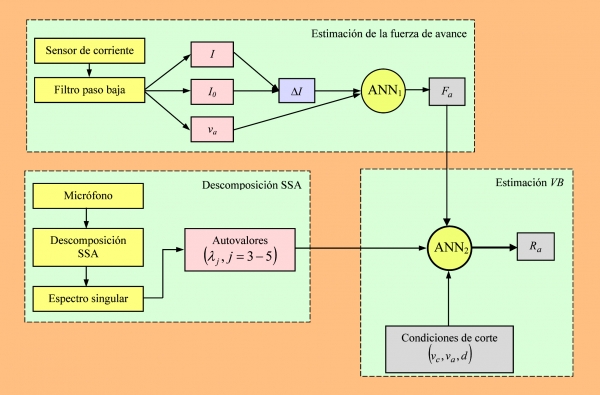

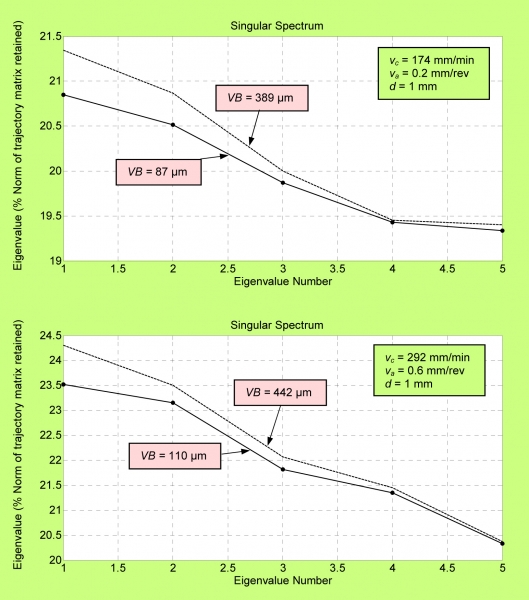

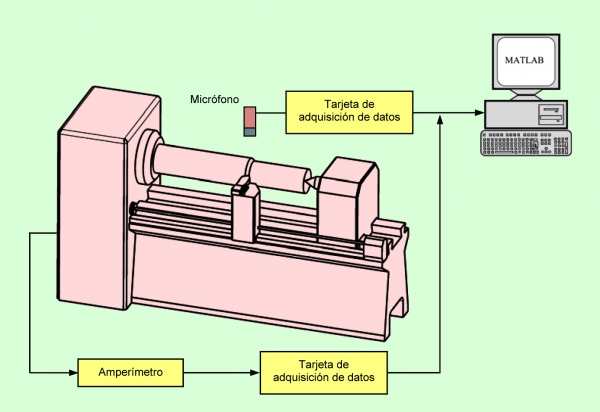

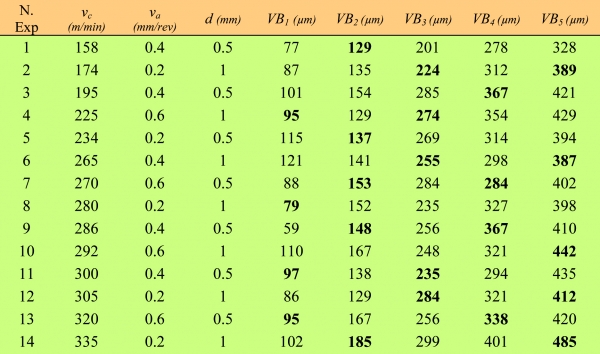

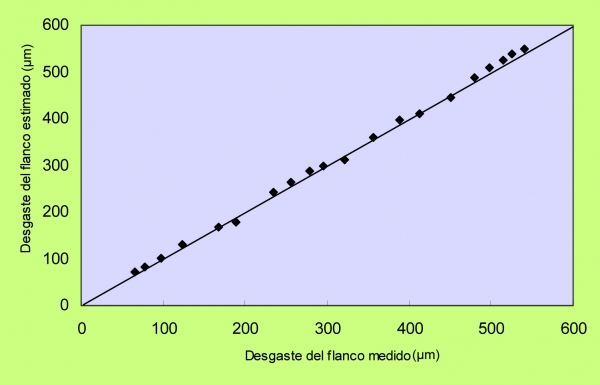

En este artículo se presenta un sistema de monitorización del desgaste de la herramienta (SMDH) para los procesos de torneado basado en el análisis de la información proporcionada por sensores de no contacto, esto es, sensores que no requieren de un contacto físico con ningún elemento de la máquina. Las señales monitorizadas son la intensidad de corriente del motor de avance y el sonido producido durante el proceso de mecanizado. La intensidad de corriente se ha empleado para estimar la fuerza de avance. El sonido se ha analizado con la técnica de procesado de señales denominada singular spectrum analysis (SSA). El SMDH propuesto estima el desgaste de la herramienta a partir de la fuerza de avance estimada y los parámetros obtenidos de la descomposición SSA del sonido adquirido durante el proceso. La estimación del desgaste de la herramienta se ha realizado mediante una red neuronal entrenada con las condiciones de corte y la información obtenida del proceso (fuerza de avance estimada y descomposición SSA del sonido). Los resultados obtenidos con el SMDH desarrollado permiten concluir que dicho sistema es válido para una estimación on-line del desgaste con una fiabilidad adecuada. Además, el coste reducido del sistema de monitorización frente a otros propuestos en la literatura lo hacen viable para su empleo en la industria.

Las continuas exigencias por aumentar la productividad y la calidad de los productos mecanizados en las últimas décadas han propiciado que se hayan realizado numerosos trabajos de investigación1-15 con el objetivo de desarrollar sistemas capaces de determinar online el desgaste de la herramienta sin necesidad de detener el proceso. Sin embargo, no son muchos los sistemas que se han aplicado en la industria, principalmente debido a que la naturaleza de las señales monitorizadas, estocásticas y no estacionarias, hacen complejo su análisis. Otros factores que han contribuido a esta reducida tasa de éxito son: la relación no lineal entre estas señales y el desgaste de la herramienta y, a que en ocasiones, los sistemas desarrollados en diversos trabajos de investigación tienen un elevado coste.

Esta situación, y el incremento en la demanda de sistemas de monitorización del desgaste de la herramienta hicieron que la organización internacional CIRP constituyera hace unos años un grupo de trabajo con expertos en esta materia para realizar un estudio16 en el que se analizase el estado actual de este campo de investigación. Una de las conclusiones prioritarias era que muchos de estos trabajos podrían haber perdido el objetivo de realizar un sistema de monitorización económicamente viable al haber sido realizados en entornos académicos y centros tecnológicos. Por ello, y tras la publicación de este estudio, muchos de los trabajos de investigación comenzaron a introducir como restricción en el diseño del SMDH que su coste le permitiese ofrecer un sistema útil para su aplicación industrial.

En este sentido, los distintos grupos de investigadores que trabajan en esta línea coinciden en la necesidad de estudiar nuevos métodos de extracción de información de las señales monitorizadas; pues se piensa que todavía hay información en dichas señales que no se ha utilizado. Otra línea de trabajo en este campo es el que trata de desarrollar sistemas de estimación más eficientes que los empleados hasta ese momento. Es por ello por lo que se están estudiando actualmente nuevas técnicas de procesado de señales, como la que se presenta en este artículo (singular spectrum analysis) y nuevos métodos de estimación, como son las redes neuronales, los algoritmos genéticos o la lógica borrosa.

Actualmente, hay además un reconocimiento por parte de la comunidad científica sobre diversos requisitos que deben tenerse en cuenta en el diseño de los SMDHs para que puedan ser empleados en aplicaciones reales, y son principalmente:

- Compromiso entre el número de sensores empleados, su coste y, la exactitud y fiabilidad del SMDH.

- Que el tiempo de computación del sistema, esto es, el tiempo desde que se adquieren las señales hasta que el sistema genera una salida (estimación del desgaste) sea lo suficientemente reducido como para que la herramienta no pueda exceder el umbral de desgaste permitido en ese tiempo.

- Empleo de sensores que no distorsionen el proceso de mecanizado.

Teniendo en cuenta todo lo anterior, el objetivo, por tanto, de este trabajo es diseñar un SMDH que se ajuste a los requisitos impuestos por la comunidad científica para que dicho sistema pueda ser empleado en la industria. En concreto, estos objetivos se pueden concretar en los siguientes: conseguir un compromiso adecuado entre la exactitud de la estimación del sistema y su coste, una fiabilidad alta, un reducido tiempo de computación (tanto en el procesado de la señal como en la estimación del desgaste con la información de entrada al sistema), y el empleo de sensores que no distorsionen el proceso de mecanizado.

Procesado de las señales monitorizadas

El análisis de las señales monitorizadas es un factor muy importante en el desarrollo de un SMDH, pues de éste depende en gran medida la efectividad del propio sistema16. A este respecto, otra cuestión que debe destacarse es el coste de los sensores empleados. Este factor es, sin duda, un factor determinante para que el SMDH sea viable económicamente y, por tanto, aplicable en la práctica. Ambos factores han determinado las señales elegidas para el diseño y desarrollo del SMDH propuesto en este trabajo, y que son la corriente consumida por el motor de avance y el sonido producido durante el mecanizado.

A continuación se explica el procesado que se ha llevado a cabo con cada una de las señales monitorizadas.

Corriente del motor de avance

Como se deduce de los trabajos publicados, las fuerzas de corte y, en particular, la fuerza de avance están estrechamente relacionadas con el desgaste del flanco de la herramienta en un proceso de torneado, que es el parámetro que se desea estimar. De hecho, muchos de los artículos publicados proponen SMDHs a partir de la medición de las fuerzas de corte. No obstante, el coste de un dinamómetro es bastante elevado y supone un montaje en ocasiones laborioso en la máquina-herramienta. Por todo ello, en este trabajo se ha monitorizado la corriente consumida por el motor que mueve el carro principal con la finalidad de estimar a partir de esta medida la fuerza de corte en la dirección de avance con el objetivo de emplearla posteriormente en la estimación del desgaste del flanco de la herramienta.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad