El torneado es uno de los procesos de arranque de viruta más extendido en la industria, usado sobre todo para materiales metálicos de naturaleza férrica. Sin embargo, en los últimos años, la aplicación de materiales exóticos como las aleaciones aeronáuticas, ha hecho que las condiciones del torneado se vuelvan más estrictas y se tengan que optimizar las técnicas existentes o desarrollar nuevos procedimientos para su mecanizado. Como ejemplo se tiene que en el sector aeronáutico, las piezas críticas son los compresores y turbinas de motores, compuestas por materiales como aleaciones de titanio y superaleaciones base níquel como el Inconel 718. Estas piezas críticas están compuestas por materiales de baja maquinabilidad y sin embargo están sujetas a fuertes requisitos y reglamentos. Es preciso controlar el proceso para que los costes de producción no se disparen y ofrecer un producto de calidad y competitivo. IK4-IDEKO lo explica.

La productividad de un proceso se define por la tasa de arranque de material (Material Removal Rate- MMR). La MRR generalmente se expresa como el producto de la velocidad de corte, el avance por vuelta y la profundidad de corte. De esta manera, el incremento de dichas variables conlleva una mayor velocidad en la eliminación de material y, así, una mayor productividad de proceso.

Hay varios factores que limitan el valor máximo de esta tasa de arranque de material. La combinación de la herramienta empleada y el material de la pieza definirán el valor de la velocidad de corte a emplear, limitada principalmente por la vida de la herramienta debido a la generación de desgaste en ésta. La vida de la herramienta, a su vez, definirá la eficiencia de la operación a través del número de cambios no productivos necesarios para llevar a cabo el mecanizado de un componente.

En el caso del avance por vuelta y la profundidad de pasada, dichas variables están ligadas a la generación de cargas mecánicas durante el proceso de mecanizado. Éstas quedan limitadas debido a la generación de deformaciones/distorsiones no deseadas en el componente a mecanizar, a la aparición de vibraciones durante el proceso de corte, a los esfuerzos máximos a soportar por los útiles o a la potencia máxima de la máquina-herramienta.

Una alternativa potencial para mejorar la productividad puede ser la aplicación de conceptos no convencionales de eliminación de material que, en combinación con métodos convencionales, constituirá el concepto de mecanizado híbrido. Este hecho resulta patente en las empresas fabricantes de máquina-herramienta que, cada vez más, apuestan por máquinas híbridas.

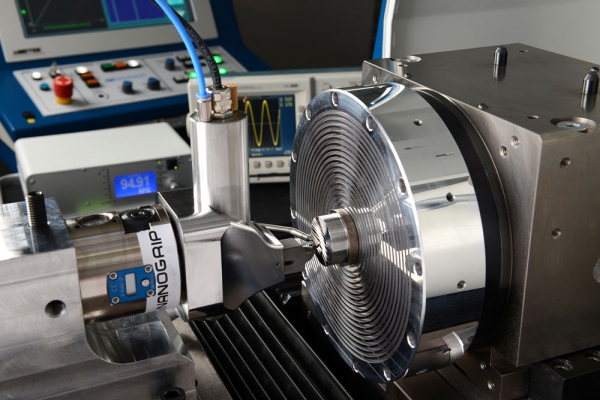

Un técnica de torneado avanzado que hoy por hoy no está siendo implantada a nivel industrial por los fabricantes y usuarios de tornos es el torneado asistido por ultrasonidos.

Mecanizado asistido por ultrasonidos

Una de las técnicas que más ventajas aporta para el mecanizado de materiales difíciles de mecanizar es la combinación de mecanizado convencional con vibraciones de naturaleza ultrasónica, denominado mecanizado asistido por ultrasonidos. De esta forma se consigue disminuir las cargas termo-mecánicas sobre la herramienta, incrementando de manera considerable la vida de la herramienta de corte, así como la calidad de las superficies mecanizadas. Además, gracias a la posibilidad de emplear parámetros de proceso más agresivos, permite mejorar la productividad de los procesos de torneado. Las características del material a tornear definen la herramienta a emplear y los parámetros de corte a controlar para optimizar el proceso y reducir los costes de producción debidos a herramientas, materiales y tiempos de proceso. Tal y como se ha comentado anteriormente, materiales como aleaciones de titanio o aleaciones termo-resistentes presentan dificultades para su mecanizado, siendo el mecanizado asistido por ultrasonidos una solución de gran interés.

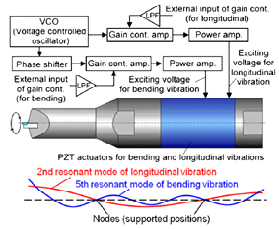

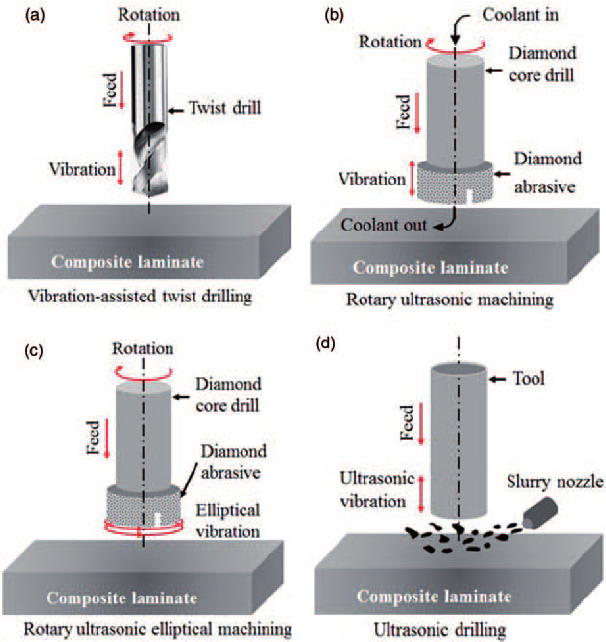

De esta manera, generando oscilaciones de frecuencia ultrasónica en la herramienta, es posible mejorar el comportamiento de los mecanizados. Se pueden generar diferentes modos de vibración para que el movimiento de la punta de la herramienta sea en un eje, de forma transversal o en dos ejes mediante una trayectoria elíptica. Hay estudios que reportan tasas de desgaste de herramienta y valores de acabados superficiales inferiores a los obtenidos mediante técnicas convencionales, además de permitir aumentar de manera significativa las profundidades de pasada, junto con la tasa de eliminación de material, sin obtener un modo de corte frágil. El carácter intermitente del mecanizado asistido por ultrasonidos reduce las cargas sobre la herramienta y con ello las fuerzas de corte generadas, además de permitir la evacuación del calor generado en el proceso, disminuyendo, de esta manera, el riesgo de desgaste de la herramienta y su efecto negativo sobre la superficie final mecanizada.

Esta técnica consiste en dotar a la herramienta de una vibración de alta frecuencia (20-50kHz) durante el proceso de mecanizado. Las principales ventajas de este método son la reducción del desgaste de la herramienta, la disminución de las fuerzas de corte y la mejora del acabado superficial. Mediante esta técnica se puede abordar una mejora de la productividad de la fabricación de componentes con materiales de difícil maquinabilidad.

Por un lado, dado que la generación de desgaste en la herramienta disminuye, la tasa de arranque puede ser incrementada aumentando la velocidad de corte mientras se mantiene la vida de las herramientas. Por otro lado, debido a la reducción de las fuerzas generadas durante el mecanizado, es posible un incremento de la tasa de arranque de material mediante el empleo de mayores avances por vuelta y profundidades de pasada, manteniendo los esfuerzos mecánicos generados durante el proceso. De esta manera, gracias al empleo de vibraciones de naturaleza ultrasónica en la herramienta de corte, es posible incrementar la tasa de arranque de material en comparación con los procesos de mecanizado convencionales, manteniendo las condiciones de vida de la herramienta, los requerimientos de potencia y herramental. Dicho punto resulta idóneo para incrementar la producción de componentes de motores aeronáuticos, atendiendo a las predicciones sobre las ventas de aviones en los próximos años.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad