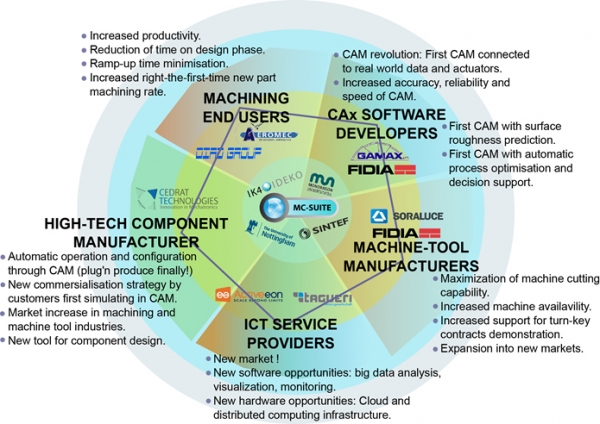

Los avances en las tecnologías de la información y las comunicaciones (TIC) están revolucionando nuestra vida cotidiana. Sin embargo, la industria manufacturera aún no ha aprovechado este enorme potencial. El objetivo final del proyecto MC-SUITE de IK4-IDEKO es abrir las puertas de los talleres de fabricación a esta nueva revolución. El proyecto MC-SUITE propone una nueva generación de herramientas de simulación y optimización de procesos habilitadas por las TICs reforzadas por mediciones físicas y monitoreo que pueden aumentar la competencia de la industria manufacturera europea, reduciendo la brecha entre el proceso programado y la parte real.

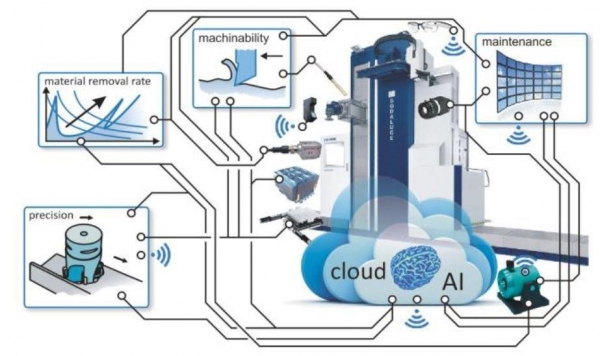

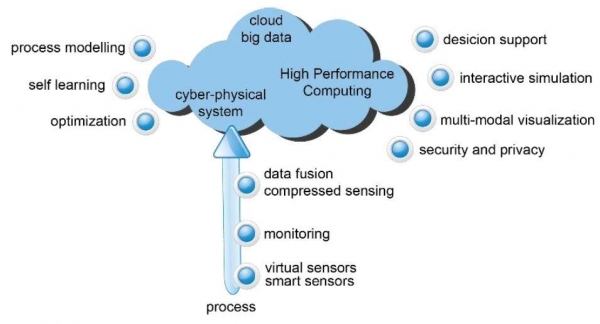

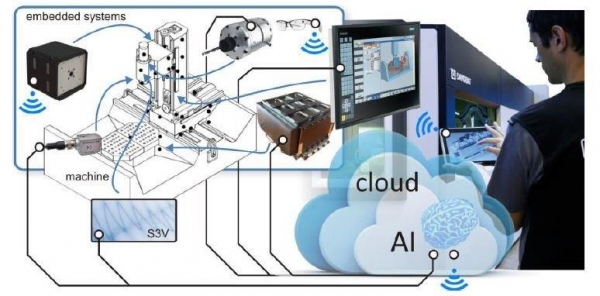

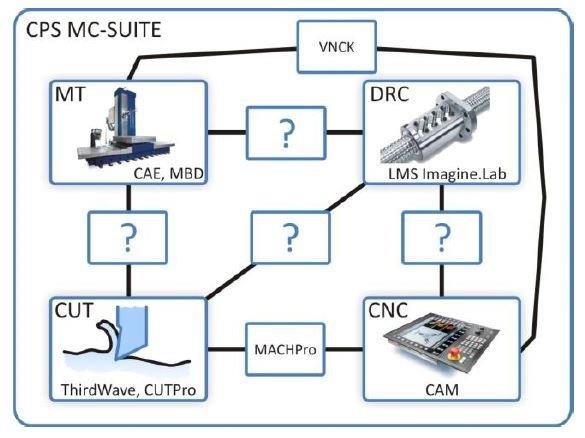

El objetivo final del proyecto MC-SUITE es contribuir con tecnologías innovadoras a las fábricas del futuro en las que los fabricantes europeos puedan competir eficazmente en el mercado global. En la tendencia a la industria 4.0, los sistemas físicos cibernéticos potenciados por las tecnologías de la nube pueden permitir tener un gemelo digital de la máquina real, que opera en el taller, en la plataforma de la nube y simular el proceso con un conocimiento integrado, tanto de algoritmos analíticos impulsados por datos como de otros conocimientos físicos disponibles.

Limitaciones actuales en la industria

La historia de la industria del manufacturing tiene diferentes puntos de ruptura relacionados con los principales descubrimientos de los últimos siglos. La revolución industrial se inició a finales del siglo XVIII sobre la base del motor de vapor. Las primitivas instalaciones industriales tuvieron una mejora continua hasta el descubrimiento de la energía eléctrica y la división del trabajo en la producción en cadena, este fue un segundo hito importante en la evolución de las instalaciones de fabricación. La tercera revolución industrial surgió en la segunda parte del siglo XX cuando las primeras computadoras comenzaron a controlar la producción.

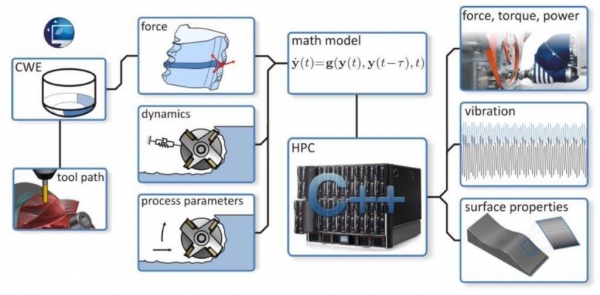

Esto produjo un cambio en las líneas de producción debido a que las estrategias de automatización entraron en las fábricas. Supuso por ejemplo, la aplicación de CNC (Computer Numerical Control) para controlar las máquinas-herramienta y el uso de la fabricación asistida por ordenador (CAM) para preparar la producción. En los últimos 20 años, la principal preocupación ha sido generar la trayectoria de la herramienta de mecanizado usando aplicaciones CAM. Este software ha sido ampliamente utilizado en grandes empresas y pymes, aunque las simulaciones fueron puramente geométricas.

Las limitaciones de este paradigma se resumen:

- Calidad desconocida. El sistema CAM no es capaz de predecir la calidad final y, por lo tanto, la aceptación de la pieza no está asegurada. Los errores de fabricación generalmente se pueden separar en errores térmicos (6%), errores geométricos / de contorneo (18%) y errores relacionados con la fuerza de corte (76%). El CAM no considera las fuerzas de corte y, por lo tanto, no puede predecir la calidad de la rugosidad de la superficie.

- Desconectado de la realidad. Este software no tiene ninguna conexión con el proceso de corte real. Las modernas máquinas-herramienta están llenas de sensores, pero esta información no se utiliza para verificar la situación del proceso de corte y detectar posibles problemas en conjunto con el CAM.

- Incapaz de administrar nuevos dispositivos. En los últimos años una nueva generación de sistemas embebidos está demostrando su eficacia resolviendo los principales problemas de fabricación y aumentando la productividad. Están disponibles para la industria sistemas inteligentes para aumentar la vida de los componentes evitando las vibraciones o sistemas de rotura de las virutas, pero su ajuste está relacionado con las condiciones definidas por el CAM. Hoy en día el CAM no está gestionando estos sistemas evitando su introducción en las fábricas como sistemas ciber físicos reales (CPS).

- No se puede aprender. Una vez que se ha fabricado una pieza, el sistema CAM no está aprovechando la información proporcionada por ésta. Por lo tanto, tiene la tendencia a repetir los errores. En las fábricas, esto no es del todo verdad porque los usuarios están cerrando el lazo entre lo real y lo programado. De esta manera, los programas de CAM se mejoran en base a la experiencia de los usuarios, sin ningún sistema de aprendizaje automático (supervisado o no supervisado).

- Aislado del mundo. Máquinas y talleres actuales funcionan como elementos aislados, islas en el medio del océano fuera de la era de redes. Sólo comparten pequeñas cantidades de información, pero no hay datos relevantes relacionados con el proceso. Dos máquinas pueden fabricar la misma pieza en dos instalaciones diferentes de la misma empresa sin compartir ninguna información sobre los ajustes adicionales requeridos.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad