El proceso de electroerosión se ha usado en la industria durante décadas, siendo el más popular entre los procesos no convencionales de fabricación.

Sus aplicaciones cubren una gran variedad de industrias, entre las cuales se pueden destacar la fabricación de moldes y matrices, la automoción, el sector médico y la microfabricación. A pesar de la popularidad del proceso, su empleo se basa en gran medida en el conocimiento empírico y en la experiencia de los usuarios de máquinas de electroerosión. Es por ello que la obtención de predicciones de tasas de arranque, acabado e integridad superficial tan sólo es posible a partir de costosos ensayos tipo prueba-error. La falta de conocimiento científico acerca de este proceso se puede atribuir a dos motivos: El primero de ellos es la dificultad inherente a la medición experimental de las magnitudes que definen el proceso de descarga, y el segundo es el hecho de que la electroerosión involucra fenómenos de muy distinta naturaleza (térmicos, metalúrgicos, eléctricos y mecánicos entre otros). El establecimiento de las complejas interrelaciones entre estos fenómenos presenta una gran complejidad, y convierte la modelización del proceso de descarga en todo un reto.

En los últimos años se viene realizando un gran esfuerzo en lo concerniente a la modelización del proceso, tanto desde una aproximación analítica como numérica [1-9]. Como se decía anteriormente en el proceso de descarga confluyen fenómenos de muy distinta naturaleza, pero son los fenómenos térmicos los que tienen una mayor importancia [2-10], siendo otros factores, como las fuerzas de origen eléctrico menos significativos en lo que se refiere al arranque de material. Por este motivo la modelización térmica es una prometedora alternativa para profundizar en el conocimiento del proceso de descarga y del mecanismo arranque de material.

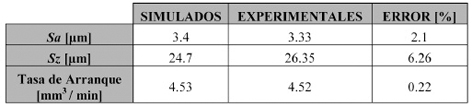

Si las características del canal de descarga formado durante la erosión y los mecanismos de arranque de material son adecuadamente representados en el modelo, será posible predecir con precisión la tasa de arranque, el acabado y la integridad superficial resultantes de la acción de las descargas, pero en este punto es cuando surgen las dificultades relacionadas con la caracterización del proceso de descarga.

La gran dispersión observada en la bibliografía consultada [1-9] pone de relieve la necesidad de ampliar el conocimiento existente en este ámbito.

Resulta evidente que la calidad de las predicciones del modelo dependerá directamente de la fidelidad con la que se represente el proceso real de descarga. En este sentido, será importante cuidar la caracterización de la fuente de calor que representará la acción del canal de descarga, así como la definición de un algoritmo de localización de descargas.

En la bibliografía se pueden encontrar dos aproximaciones al problema planteado: una de ellas se centra en la resolución del problema térmico asociado al proceso de descarga única [1-8], mientras que la otra trata de modelizar el algoritmo de localización de descargas como una herramienta para tratar de predecir las geometrías del electrodo y de la pieza tras la erosión [11,12].

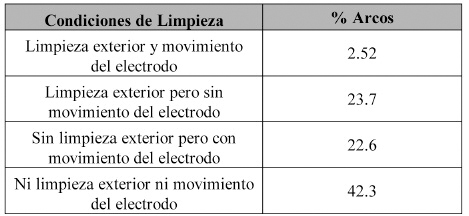

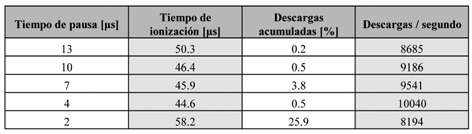

Los principales inconvenientes de la modelización de descargas únicas están relacionados con el hecho de que las condiciones de erosión que se tienen en un ensayo de descarga única difieren significativamente de las condiciones existentes durante el proceso en continuo. Son tres los argumentos para poder afirmar que dichas condiciones son sustancialmente distintas. El primero de ellos es que los ensayos de descarga única se realizan sobre superficies planas, en las cuales no existen las irregularidades que caracterizan a una superficie electroerosionada. La ausencia de dichas irregularidades afecta tanto a la formación de las chispas como a la eliminación de material. La segunda diferencia viene dada por la formación de burbujas de gas durante la erosión. Algunos trabajos revelan que un gran porcentaje del hueco entre electrodo y pieza (gap) se llena de gas una vez transcurridos los primeros instantes de erosión, y que las descargas que tienen lugar en un medio gaseoso difieren de aquellas que se dan en un medio líquido limpio (aceite para electroerosión en este caso) [13-15]. Y por último, el tercer argumento para afirmar que hay que considerar es el efecto de las partículas de material arrancado de la pieza que se encuentran presentes en el gap.

Estas partículas conductoras reducen la capacidad aislante del medio dieléctrico y por lo tanto afectan a la formación de las descargas y a su localización. Además hacen que el tamaño del gap aumente, lo cual tiene un efecto sobre la precisión geométrica de los componentes fabricados.

Por otra parte, los modelos centrados en la caracterización de la localización de las descargas aportan valiosa información acerca de propiedades macroscópicas del proceso, pero no son adecuadas para la modelización de las topografíassuperficiales (rugosidad), ni de los aspectos térmicos como la generación de capa refundida, zonas afectadas por el calor, distribuciones de tensiones residuales o formación de microgrietas.

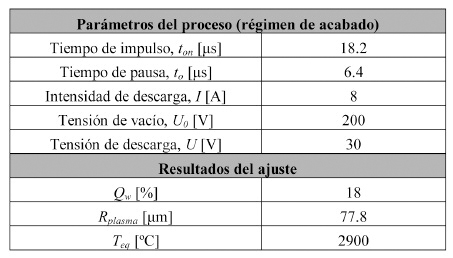

Como se mencionaba anteriormente, a la hora de desarrollar un modelo del proceso de electroerosión cobra vital importancia la adecuada caracterización de las propiedades de la descarga, de cara a obtener buenas predicciones de los resultados de la erosión. Estas propiedades se pueden resumir en tres variables: la cantidad de energía directamente involucrada en el calentamiento de la pieza, la ley de crecimiento y el tamaño del canal de plasma y el mecanismo de eyección de material. Durante la descarga, una cierta cantidad de energía entra en juego, pero tan sólo una porción de la misma se invierte de forma efectiva en el calentamiento del material de la pieza, el cual dará lugar al arranque de material. El resto se emplea en la formación y expansión del canal de plasma, o es disipado hacia el medio dieléctrico o por radiación [5,9,10,16]. Por lo tanto el porcentaje de energía que se transforma en calor aportado a la pieza será un parámetro a tener en cuenta por el modelo (Qw).

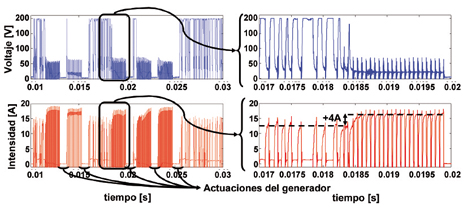

Otro parámetro que es necesario definir es el tamaño del canal de plasma (es decir, el tamaño de la fuente de calor). En la bibliografía se pueden encontrar distintas alternativas, desde fuentes de calor puntuales hasta fuentes circulares de tamaño variable. Dado que las observaciones realizadas por varios autores [1,6-9] revelan que el tamaño del canal de plasma es variable, una fuente de calor cuyo tamaño es dependiente del tiempo es la alternativa más adecuada. Los parámetros del proceso que afectan a este tamaño son la intensidad de la descarga, la distancia de gap y la presencia de burbujas de gas y partículas de material conductor en el seno del medio dieléctrico.

Y por último, es necesario representar el mecanismo de arranque de material. El mecanismo comúnmente aceptado es el denominado “superheating”. Durante el tiempo de impulso parte del material es calentado por encima de su temperatura de ebullición, pero la presión que el canal de plasma ejerce sobre ese material evita que dicho material sea eliminado.

Al cesar la descarga, esa presión desaparece y el material sobrecalentado ebulle violentamente, y da lugar a la formación de un nuevo cráter. Pero no todo el material que ha superado la temperatura de fusión es eliminado, lo cual da lugar a la formación de la conocida capa refundida. Este mecanismo de arranque de material habrá de ser contemplado a la hora de modelizar el proceso.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad