CMZ es una empresa de carácter familiar que lleva más de 75 años ligada a la máquina-herramienta. En su historia destacan la constancia, el tesón y la disciplina, así como la escucha constante de las necesidades del cliente y un gran y profundo conocimiento tecnológico. Todo ello unido a la fabricación propia de un alto porcentaje de los componentes críticos de sus máquinas hace que fabriquen casi 500 tornos al año. Todo ello con recursos internos de talento y tecnológicos, pero también aliándose con proveedores líderes, como NSK con quien empezaron a trabajar en 1996 con el modelo TBI y continúan en la actualidad en una historia de colaboración tecnológica de muy alto nivel.

75 años de trayectoria dan para mucho y en CMZ lo saben muy bien. A lo largo de su historia, confiesan haberse tropezado infinidad de veces aprendiendo un montón de cada error. “Cada paso que hemos dado nos ha conducido a consolidarnos como fabricante de tornos CNC”.

Una historia siempre ligada a la máquina-herramienta

La historia de CMZ es la de una empresa de carácter familiar que, en un momento dado, experimentó una gran transformación y apostó firmemente por un producto genérico, los tornos CNC, cuando todo el sector empezaba a introducirse en el campo de la maquinaria específica con proyectos totalmente ad-hoc. La empresa, actualmente en manos de los hermanos Zumarraga, nietos del fundador, apuesta por este modelo de negocio. Aitor al frente de la parte comercial y administrativa, e Iñaki lidiando con la ingeniería y la fabricación. Constancia, tesón y disciplina van el ADN de esta compañía ligada, desde siempre, al sector de la máquina-herramienta.

“Fue mi abuelo, Florencio Zumarraga quien fundó CMZ en 1945 en unos bajos en la calle Aldatza en Zaldibar. La empresa se centra entonces en la fabricación de máquinas regruesadoras para carpintería durante un breve periodo de tiempo. En 1950 la empresa empezó a fabricar limadoras y mortajadoras, producto más tecnológico e industrial. Además, se empezó a fabricarlas de una forma más seriada. La buena acogida del producto permite la ampliación de la gama y del propio local de fabricación con 200 m2 de superficie. En 1961 la empresa se trasladó de un pequeño bajo en Zaldibar a nuestra actual ubicación y, ya totalmente ligados al sector de la máquina-herramienta, participa en la primera feria del sector en Bilbao. Mi abuelo vio que las limadoras eran máquinas que no tenían más futuro y detectó que los tornos paralelos tenían, e iban a tener más mercado y decidió dar el cambio a la fabricación de tornos convencionales en 1970. De hecho, era el producto donde radicaba el 80% de la demanda. Se fabricaron los modelos T-360, T-410 y, posteriormente, el T-500.

En 1976 se dio el paso a la fabricación de tornos CNC porque se vio que la tendencia en la incorporación de controles numéricos a las máquinas era ya una realidad. En CMZ se dio el paso hacia la profesionalización con la fabricación de tornos CNC: El primero fue el Halcon 260 con control Olivetti”.

En este periodo reconocen que por el bagaje formativo de la segunda generación representada por Roberto Zumarraga – estudió peritaje comercial – la empresa no contaba con el suficiente conocimiento técnico para abordar la fabricación de los tornos de control numérico. No obstante, fue esa formación comercial lo que permitió a la empresa iniciar una labor de ventas en Estados Unidos, Asia y Europa, e iniciar una colaboración con una empresa italiana que duró unos años para la venta en España de sus tornos lo que les permitió coger conocimiento sobre este producto para lanzarse posteriormente a su fabricación.

En 1987-1989 se incorpora la tercera generación a la empresa, los hermanos Zumarraga, Aitor e Iñaki, ambos con formación en ingeniería industrial en la especialización de electrónica.

En ese momento se replantea el producto y su modernización, incorporando diversos desarrollos tecnológicos. Se sacaron al mercado nuevos modelos de tornos CNC y al mismo tiempo se empezó a internacionalizar la empresa.

“La máquina convencional es una máquina muy intensiva en mano de obra y tiene poca tecnología. En los años 50-60 y comienzos de los 70 España era un país de mano de obra barata. En 1975 tras el fin de la dictadura, el surgimiento de los sindicatos hizo que el costo de la mano de obra aumentara y ese tipo de trabajos se trasladaran a Taiwán y otros países porque ya no podíamos competir en productos intensivos en mano de obra, teníamos que avanzar a un producto intensivo en tecnología. En ese momento mi hermano y yo empezamos a cambiar el producto de la empresa y nos volcamos en la fabricación de los tornos de control numérico. En 1995 paramos la fabricación de las máquinas convencionales, cuya fabricación habíamos compatibilizado con los CNC. Desde 1995 fabricamos exclusivamente tornos CNC.

Nuestro primer lanzamiento al mercado fue el TBI (tornos de bancada inclinada) a comienzos de los 90 con una primera línea compuesta por tres modelos: 450, 480 y 520. Este hito impulsó la fabricación más seriada y la salida al extranjero con la venta de estas máquinas en algunos países de Europa”.

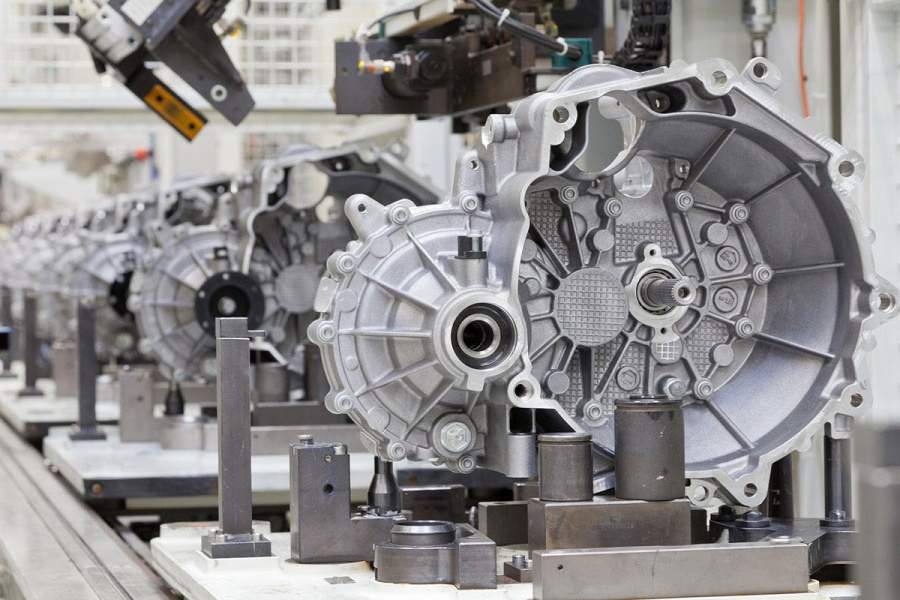

Desde los años 90 CMZ se centró en incrementar su capacidad de fabricación para poder producir sus componentes y controlar la calidad. En 1993 inició su actividad la primera planta de mecanizado Mecaninor, que desde entonces se ha ido ampliando y se creó una planta para el montaje de armarios eléctricos. Este proceso ha continuado hasta hoy que cuentan con una nueva planta de mecanizado con un almacén automático. Con la filosofía de controlar todo el proceso de fabricación disponen también de una planta de calderería en Cádiz donde fabrican la chapa de la máquina.

Nuestro porcentaje de exportación ha sido siempre alto, pero a partir de 2004 se comienza a crear filiales propias en el extranjero con oficinas comerciales y redes de ventas, dando también servicio técnico. En 2004 se crea la primera oficina en Francia, en 2006 en Inglaterra, para seguir en Alemania e Italia. En la actualidad nuestro porcentaje de exportación es del 80%”.

Evolución tecnológica del producto conforme a las necesidades de la industria

“En España, en nuestra gama de producto tenemos la cuota de mercado más alta”. Este liderazgo se ha forjado en el trascurso de los años aunando una excelente visión de empresa ligada siempre a las necesidades de la industria y los clientes, y dibujando una coherente historia protagonizada por diferentes líneas de productos.

En 1993 lazamos la línea TBI de bancada inclinada que funcionó muy bien en aquella época. Pero con la línea TBI no fabricábamos nuestra propia torreta, la comprábamos fuera y el cabezal que montábamos era un cabezal con rodamientos de contacto angular con correas. A continuación, diez años más tarde, en el 2000, lanzamos la línea TL que supuso un salto tecnológico muy importante en la empresa porque cambiamos, por un lado, la tecnología de la torreta, pasando de una torreta electromecánica a una servocontrolada y, además la empezamos a fabricar en CMZ con lo que comenzamos a ser más autosuficientes. Por otro lado, también experimentamos un gran salto tecnológico en el cabezal, porque iniciamos la fabricación de cabezales de tipo bilting con el motor integrado dentro del propio cabezal. Empezamos a utilizar los rodamientos de doble hilera de rodillos con la línea BTR de NSK que es un complemento perfecto para absorber las fuerzas axiales. Esto supuso un cambio tecnológico muy grande, y en la década de los 2000 la empresa funcionó bastante bien.

El inconveniente del TL era que se trataba de una máquina que no soportaba el eje Y y el mercado empezó a demandarlo. Por ello sacamos en 2006 el modelo TC que es una máquina más grande, con torreta servocontrolada y eje Y. A continuación, en 2009 sacamos el modelo TA, una máquina más pequeña que el TB que sustituyó al modelo TL.

Después, previendo futuras necesidades del mercado, comenzamos a investigar las máquinas multitorre. Ya contábamos con una cuota de mercado y un producto interesante en el campo de las máquinas monotorre con los modelos TC y TA y decidimos penetrar en el mercado de las multitorre. Sacamos el modelo TX en 2008. En toda esta evolución hemos estado muy cerca del mercado y del cliente para detectar sus necesidades y ofrecerles la mejor solución tecnológica.

El modelo TX estuvo diez años en fabricación y nos permitió tener una primera experiencia con las máquinas multitorre. También disponía de torreta servo y cabezal con correas.

Luego vino el modelo TD que nos permitió sustituir al modelo TC. El modelo TD es una máquina más robusta que el TC y permite unas longitudes de bancada más largas, llegando hasta 3.200 de distancia entre puntos. Tenemos cuatro longitudes de bancada: 800, 1.350, 2.200 y 3.200. En las actuales instalaciones de Zaldibar esa máquina no se podía fabricar por estructura de nave y creamos una segunda unidad de montaje en Mallabia en 2016. Este fue un hito importante porque la capacidad de montaje se multiplicó por 2,5.

Con el TA realizamos un cambio importante en la torreta porque empezamos a fabricar la torreta con motor integrado lo que nos permitía alcanzar las 12.000 revoluciones en herramienta motorizada. Esto también es una característica muy importante porque, desde que las máquinas tienen eje Y, los clientes las utilizan no solamente para tornear sino también para fresar y acabar las piezas. Entonces las posibilidades y la capacidad de fresado en las máquinas se incrementan. Nuestros clientes también necesitaban realizar taladrados con brocas pequeñas, por debajo de 4 milímetros, y también con fresas pequeñas para lo que hacía falta trabajar a 5.000, 8.000 y 10.000 revoluciones. En ese momento dimos otro salto tecnológico importante. A partir del modelo TA todos los diseños que hemos hecho llevan motor integrado con herramienta a 12.000 revoluciones.

Con los modelos TD y TA en el mercado, que eran dos máquinas monotorre muy punteras a nivel tecnológico y a nivel de prestaciones, decidimos meter una marcha más en el tema de las máquinas multitorre y en los últimos años nos hemos centrado en el diseño de los modelos TTL y TTS. Son máquinas muy diferentes. El modelo TTL es una máquina que no tiene ninguna correa, es una máquina en la que todos los motores, tanto del cabezal como de la torreta, son integrados y síncronos por un tema de densidad de potencia, porque hay muy poco espacio en la máquina que es muy compacta. Entonces tuvimos que incorporar la tecnología síncrona, tanto en los motores de cabezal como en los motores de torreta, alcanzado las 12.000 revoluciones. El modelo TTL está concebido como una máquina de dos torretas y tres canales porque también tiene movimiento trasversal en el subcabezal, que llamamos movimiento X3 y Z3. Realmente es una máquina bitorre que puede trabajar hasta con tres herramientas simultáneamente. Esto también le da una funcionalidad muy elevada.

Una novedad también muy importante que incorporamos en el modelo TTL es a nivel de los accionamientos de los ejes XY porque el problema que tienen las máquinas multitorre es que si pones el motor alineado con el husillo sin correas coge muchísima longitud. Para evitar ese problema de longitud los fabricantes normalmente ponen una correa de transmisión, de manera que el motor va paralelo al movimiento y está unido con una correa. En CMZ hicimos un diseño muy innovador en el que se integró el motor de accionamiento con tecnología bilting en el movimiento XY, por lo que la máquina no tiene ni una sola correa.

Después del TTL diseñamos el TTS, porque el TTL es una máquina con paso de barra 52-66 y detectamos que había una necesidad importante para pasos de barra más pequeños. Para ese tipo de pieza más pequeña decidimos hacer una máquina de menor tamaño. Además, es un concepto de máquina totalmente diferente al TTL en la que también hemos trabajado el costo. Es una máquina con unas especificaciones muy notables, pero no es tan robusta como el TTL porque entendemos que para hacer piezas pequeñitas no es necesario tanta rigidez. El TTS ha salido este año al mercado. Es una máquina de unas dimensiones más reducidas que permite trabajar con paso de barra desde 38, 46, 52 y 66”.

Fabricación propia de un alto porcentaje de las piezas de las máquinas

Otra de las claves de la longeva historia de CMZ es que un alto porcentaje de las piezas bajo plano que montan en sus máquinas son diseñadas y fabricadas a nivel interno en el Grupo CMZ.

“Hasta el año 1997 en la planta de Zaldibar realizábamos tanto el mecanizado como el montaje de nuestras máquinas”. Pero todo empezó a cambiar cuando se incorporó la tercera generación. “Cuando empecé a trabajar en la empresa ésta no disponía de un departamento de ingeniería electrónica y una de mis primeras actuaciones fue acudir a la Escuela de Ingenieros de Bilbao para reclutar a la persona que puso en marcha el nuevo departamento de Ingeniería Electrónica. Después creamos una unidad de montaje de cuadros eléctricos, siempre con la filosofía de internalizar la fábrica, que denominamos Meydi. La estrategia que seguimos en fabricación es tener diferentes unidades, cada una especializada en una faceta de la fabricación de la máquina. Meydi empezó a fabricar los cuadros eléctricos, paneles de mando, paneles de interconexión…, todo lo que conforma la parte eléctrica de la máquina. Meydi empezó a funcionar en 1993 con una persona y, a medida que la producción fue aumentando, vimos la necesidad de sacar el mecanizado fuera de esta planta. Por ello, en 1998 adquirimos unas naves en Elorrio y constituimos la empresa Mecaninor que empezó a realizar trabajos de mecanizado en un centro de mecanizado con tecnología multipallet, con 8 palets y 120 herramientas. Mecaninor realizaba todas las piezas prismáticas de las máquinas. La producción se fue incrementando, compramos más centros, y Mecaninor fue creciendo por lo que en 2006 decidimos crear una unidad nueva dedicada exclusivamente al torneado que denominamos Precitor.

A partir de ahí, Mecaninor ha ido creciendo y en 2016 se crea la segunda unidad de montaje bajo la denominación de Seuner para hacer el montaje de los modelos TD”.

Avanzando aún más en este proceso de internalizar la producción, en 2018 CMZ decidió abordar otra de las partes críticas en la fabricación de máquinas-herramienta, la calderería. “No nos lo habíamos planteado antes porque, por el tipo de maquinaria que hace falta, no teníamos el volumen suficiente para abordarlo. Pero con nuestras cifras de producción en 2018 decidimos crear nuestra propia unidad de calderería en Andalucía a diferencia del resto de unidades que están en Bizkaia. Esto estuvo motivado porque es una unidad que necesita mucho espacio y allí el terreno tiene un coste más asequible, y porque en Cádiz existe primero una cultura industrial ligada a la calderería procedente del sector naval y además mucha más disponibilidad de mano de obra. Con la calderería obtuvimos dos ventajas: la primera tener pleno control de la calidad y el coste de la fabricación, y la segunda obtener el knowhow de la producción. Antiguamente en CMZ diseñábamos los carenados pero, como no teníamos el conocimiento de su fabricación, podía suceder que el diseñador incluyera un detalle constructivo con un costo muy alto. El proveedor lo ejecutaba, pero el coste se elevaba mucho. Ahora ya conocemos los costos y las posibilidades, y adaptamos los diseños a la fabricación lo cual nos da un punto de competitividad mayor.

Lo mismo conseguimos en la parte mecánica, porque cuando un ingeniero diseña, por ejemplo, un cabezal, sabe exactamente en qué máquinas se va a mecanizar cada una de las piezas que diseña, sabe sus limitaciones, lo que se puede hacer, lo que no y adapta el diseño para que obtengamos un producto competitivo y de altas prestaciones”.

Extraordinaria evolución tecnológica contando con proveedores líderes como NSK

Como ha quedado en evidencia, CMZ ha realizado una gran inversión para sustentar una extraordinaria evolución tecnológica para lo cual ha contado, en primer lugar, con sus propios recursos internos de talento y tecnológicos, pero también aliándose con proveedores líderes.

“En este campo, en CMZ tenemos la política de cambiar lo menos posible. Es cierto que cuando un proveedor entra en CMZ, si cumple unos requisitos de calidad, precio, fiabilidad en las entregas, mantenemos con él una relación a largo plazo. En una relación a largo plazo como la que perseguimos ambos nos sentimos más cómodos porque no tenemos que estar en constante negociación. Nuestra filosofía es mantener una estabilidad también en los componentes que montamos en las máquinas y con miras de cambiar de proveedor solo si es estrictamente necesario por los motivos anteriores.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad