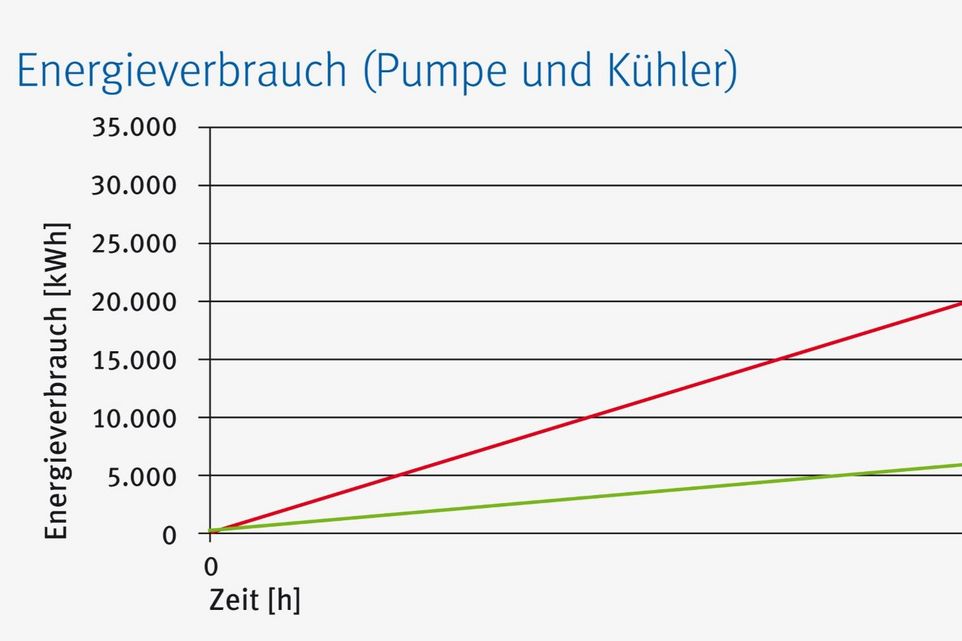

Junto con el equipo de gestión energética de Bosch Power Solutions (Homburg, Alemania), Knoll Maschinenbau -empresa alemana representada en España por Filter 2000- transformó las líneas de producción de una fábrica de motores. Se vieron afectadas las bombas de alta presión de casi 50 centros de mecanizado. Se equiparon con convertidores de frecuencia y ahora suministran el lubricante refrigerante a las máquinas en función de las necesidades. El ahorro medio de energía es superior al 50%.

La protección del medio ambiente, la huella de carbono y la eficiencia energética son temas de máxima actualidad y de los que también se ocupa intensamente la industria. En Knoll Maschinenbau (Bad Saulgau), estas cuestiones tienen una prioridad alta en muchos sentidos, tanto en el edificio de oficinas como en la producción, así como también en los productos, las soluciones y los servicios ofrecidos. Como proveedor líder de bombas, filtros y sistemas completos de lubricante refrigerante, la empresa promueve, por ejemplo, el uso de bombas de alta presión controladas por frecuencia para suministrar lubricante refrigerante a máquinas-herramienta, no sólo como equipo de fábrica, sino también a modo de reequipamiento. Knoll desarrolló el denominado E-PASS hace alrededor de 15 años para calcular el ahorro de energía que se puede conseguir durante el funcionamiento. Actualmente, numerosas empresas metalúrgicas utilizan este servicio de medición y la conversión correspondiente.

Especialistas mundiales en gestión energética

Un cliente y partner de Knoll en materia de E-PASS y eficiencia energética en instalaciones de KSS es Bosch Power Solutions (PS), con sede en Homburg (Alemania). Desde 2008, esta filial cuenta con su propio departamento especializado en gestión energética. Un equipo de proyecto identificó inicialmente varios potenciales de ahorro de energía en la propia planta de la empresa. El gestor energético Bernhard Kohl ha estado ahí desde el principio y explica: “Nuestro centro de Homburg es una planta de producción en la que fabricamos componentes para tecnología diésel, y ahora también de hidrógeno. Nuestros primeros proyectos de eficiencia energética estaban relacionados con la producción mecánica con filos definidos e indefinidos, en los que detectamos el potencial de ahorro en los procesos de lavado, el suministro de aire comprimido, la hidráulica y el lubricante refrigerante. Estudiamos medidas, las probamos y las aplicamos a toda la planta. Tuvimos mucho éxito con esto y pudimos aumentar la eficiencia en varias áreas de manera significativa”. Incluso hoy en día el equipo de gestión energética logra continuamente un ahorro de energía del 3% al 5% anual en la planta.

Activa en todo el mundo en el ámbito de la eficiencia energética

En 2014, nació la idea de ofrecer el bagaje adquirido a otras sedes de Bosch y al mercado exterior. “Implementamos esta idea junto con la división de Bosch ‘Bosch Energy and Building Solutions’, que actúa como integrador y contratista general de todos los proyectos”, afirma Michael Blon, coordinador de la plataforma Energy Services & Energy de Bosch Power Solutions.

El departamento de gestión energética formó un equipo externo para los pedidos correspondientes, que ahora está activo en todo el mundo y trabaja para clientes del sector automovilístico y de otros segmentos industriales, además de las plantas de Bosch. En 2021, se inició un gran proyecto en la planta de motores de un fabricante alemán de automóviles, en la que se fabrican cigüeñales y culatas, entre otras referencias.

Michael Blon explica: “En la mayoría de los casos, empezamos con un análisis exhaustivo. En primer lugar, nuestros expertos examinan las diferentes áreas de la planta en cuestión e identifican oportunidades para ahorrar energía. Lo mismo ocurrió en este caso, en el que detectamos un gran potencial en el mecanizado. Se utilizaban 49 centros de mecanizado ExCello con suministro de lubricante refrigerante de alta presión sin regulación. La conversión a un suministro lubricante refrigerante en función de las necesidades por medio de bombas de alta presión controladas por frecuencia abrió un importante potencial de ahorro”.

Bernhard Kohl añade: “Ya habíamos realizado este tipo de trabajo de transformación en máquinas-herramienta en nuestra propia fábrica, en cooperación con Knoll Maschinenbau. Gracias a la experiencia positiva, también incorporamos a estos especialistas en bombas en la planta de motores, sobre todo porque las máquinas ExCello ya estaban equipadas con estaciones de aumento de presión de Knoll”.

Sistema de medición para analizar la eficiencia de las bombas de alta presión

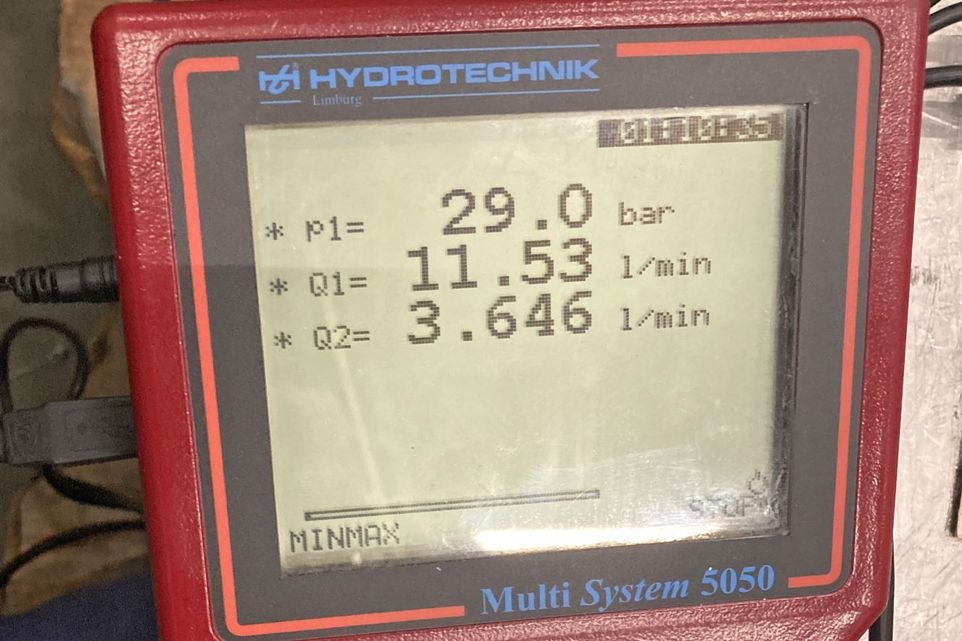

Thomas Wissel, comercial de Knoll responsable de la planta de Bosch en Homburg, explica: “Con el Knoll E-PASS, disponemos de un sistema de medición especial para analizar la eficiencia de las bombas de alta presión de nuestro portfolio. Esto nos permite determinar el ahorro potencial durante el funcionamiento en menos de una hora. Dependiendo del resultado, estaremos encantados de encargarnos de la conversión posteriormente”.

Después de que Michael Blon y sus compañeros de gestión energética informaran a los responsables de la fábrica de motores del ahorro potencial previsto en las máquinas ExCello, estos aceptaron la medición E-PASS y la conversión de una máquina piloto tras un cálculo inicial de los costes. Como los 49 centros de mecanizado realizan tareas diferentes en varias líneas de producción, seleccionaron conjuntamente una máquina de referencia cuyo mecanizado supusiera unos resultados de medición representativos.

La medición E-PASS fue realizada por Florian Schönbucher, responsable de eficiencia energética del servicio de ventas de Knoll desde 2017. Explica el trasfondo del ahorro potencial y la medición: “En las máquinas ExCello, utilizamos bombas de alta presión, que proporcionan diferentes niveles de presión mediante la llamada válvula Vario. Sin embargo, siguen generando continuamente el caudal de volumen completo, de modo que el lubricante refrigerante que no se necesita debe salir. Esto conlleva múltiples pérdidas de energía, que un convertidor de frecuencia ayuda a evitar. Este garantiza un control de la presión según la demanda mediante el ajuste de la velocidad de la bomba”.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad