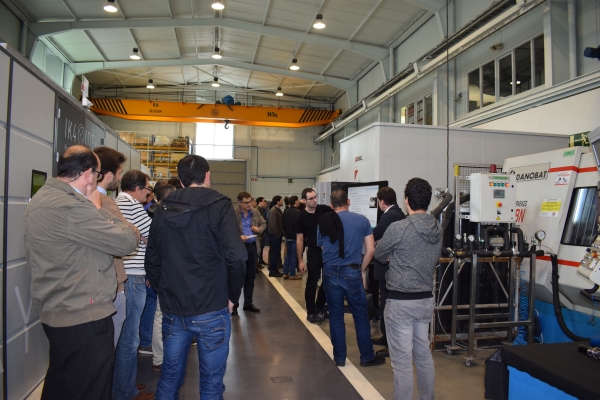

IMHE organizó la Edición 2018 de las Jornadas Técnicas presenciales Qué y cómo se va a producir en 2025 que se celebró el 26 de abril en el centro tecnológico IK4-IDEKO en Elgoibar, con la novedad de que en esta ocasión se ofrecieron demostraciones prácticas en máquina. Con la colaboración de profesionales de IK4-IDEKO, IK4-LORTEK, IK4-TEKNIKER y OTEIZA y el apoyo de IK4, NSK, STÄUBLI y VARGUS contó con la asistencia de responsables de empresas procedentes de Euskadi, Cantabria, la Rioja, Navarra, Castilla y León y Madrid.

Sonia Ortega editora de IMHE dio la bienvenida a todos los asistentes a la Jornada Qué y cómo se va a producir en 2025 y agradeció su asistencia. “Algunos ya habéis asistido a ediciones anteriores. Para aquellos que hayáis atendido nuestra convocatoria por primera vez quiero muy brevemente comentaros cómo y porqué surgieron estos encuentros.

En 1974 con la edición del número 0 de la revista IMHE iniciamos un camino que paso a paso nos ha llevado a la celebración de estas jornadas. Bien es cierto que la marcha se aceleró considerable en 2004, cuando reunimos en torno a una mesa a los que consideremos “expertos” en producción: Universidades y Centros Tecnológicos.

A todos nos preocupaba la gran distancia que existía entre el conocimiento de los fabricantes de los medios de producción (las máquinas-herramientas, las herramientas, los accionamientos…) y los profesionales que en sus talleres y plantas se afanaban día a día por sacar adelante los pedidos de sus clientes y hacer así competitivas sus empresas.

En aquel encuentro pusimos encima de la mesa las problemáticas que podían surgir durante el proceso de mecanizado y las posibles maneras (porque casi siempre existen varios enfoques para abordar un proyecto) de solucionarlas. Además, se perfilaron las tendencias tecnológicas que a corto-medio plazo se irían haciendo omnipresentes en el taller.

Fruto de este encuentro a puerta cerrada surgió nuestra Sección Palabra de Expertos donde a través de los años cedimos un importante número de páginas de IMHE para que estos profesionales abordaran las problemáticas, tanto de los distintos procesos de mecanizado, como de los sectores con más tirada en nuestro país. Siempre se ha tratado de que fuera un espacio objetivo donde al profesional utilizador de las tecnologías se le diesen las claves principales para que pudieran tomar decisiones estratégicas en su organización con un conocimiento más profundo. No había presencia de marcas comerciales y, sin embargo, siempre entendimos que esta mayor formación de sus potenciales clientes sería muy útil para fabricantes y distribuidores en sus procesos de venta.

En 2011, casi más como un experimento interno, planteamos trasladar nuestra Sección Palabra de Expertos del papel a la vida real en una jornada presencial dirigida a todos aquellos profesionales que quisiesen aumentar su conocimiento técnico en tecnologías de producción y de mercado para aumentar la productividad y competitividad de sus organizaciones. La gran acogida entre las empresas del sector nos sorprendió gratamente, tanto por la elevada asistencia, como por la excelente valoración de contenidos, ponentes…

Por ello, desde entonces hemos celebrado varias jornadas y, nuestra intención es continuar este camino. Para ello esperamos seguir contando con la inestimable colaboración de los profesionales de los centros tecnológicos que hoy compartirán sus conocimientos y experiencia con nosotros, así como con el apoyo de nuestros patrocinadores IK4, NSK, STAUBLI y VARGUS”.

Rafael Lizarralde, director científico de IK4-IDEKO agradeció a IMHE “la oportunidad que nos viene dando desde 2004 por lo menos para compartir nuestros conocimientos y experiencias con los profesionales del mecanizado y las empresas. Consideramos que jornadas como esta son muy importantes para acercarnos a las empresas para compartir nuestra visión. Una audiencia así es de agradecer en este tipo de eventos. En 2004 cuando todo empezó el 2025 se veía lejos, ahora ya casi lo tenemos encima. Y seguro algunas de las tecnologías de las que se va a hablar hoy aquí estarán vigentes: la Industria 4.0, la digitalización, la automatización más avanzada, la robótica, los procesos diferentes como la fabricación aditiva. Se ha intentado conformar una agenda que recoja tecnologías de presente y también de futuro”.

Digitalización en la empresa

Jon Kepa Gerrikagoitia de IK4-IDEKO fue el encargado de abrir el turno de ponencias.

La digitalización tiene una relación directa con la Industria 4.0. Una definición de la industria 4.0 podría ser “la digitalización de los procesos productivos incorporando sistemas de adquisición de datos y sistemas de tratamiento de la información para poder influir sobre los procesos productivos y hacerlos más eficientes”. Por ello el dato cobra una importancia vital en toda esta estrategia y va a ser la materia prima de la que nos vamos a surtir para llegar a estas optimizaciones.

Del dato a la decisión

Bajo esta premisa se pueden extrapolar variedad de soluciones e interpretaciones, pero uno se debe preguntar qué quiere conseguir. No existe una fórmula o modelo concreto sino que hay que saber para qué se quiere la información y en base a esto incorporar los dispositivos y herramientas necesarias para llevarlo a cabo.

Principios básicos para el diseño de un sistema 4.0

Cuando hablamos de principios básicos para el diseño de un sistema 4.0 aparecen los siguientes términos:

• Interoperabilidad: capacidad de interconexión de elementos materiales y humanos mediante el uso del IoT y sus servicios.

• Virtualización: gemelo digital de los recursos productivos mostrando toda la información de sensores y sistemas, además de modelos de simulación. No necesitar de toda la estructura productiva física para poder simular, para poder hacer puestas en marcha…

• Descentralización: los objetos conectados en las fábricas inteligentes deberán tener capacidades de decisión autónoma.

• Capacidades de tiempo real: mediante la captura de datos, su análisis y toma de decisiones en tiempo real, incorporando la inteligencia de negocio necesaria.

• Modularidad: flexibilidad para la adición, sustracción o sustitución de cualquiera de sus elementos.

• Orientación al servicio: catálogo de nuevos servicios (data-driven) de valor añadido.

Desde estos principios teóricos presentó un acercamiento a la práctica desde el punto de vista del fabricante de máquina-herramienta. De entrada un parque de máquinas monitorizadas y conectadas. La interoperabilidad se traduce en máquinas sensorizadas, máquinas conectadas. En términos de virtualización, el fabricante de una máquina física la tiene también en su gemelo digital que le sirve por ejemplo en las máquinas de rectificado para que los picos de rectificado sean probados antes de tener la máquina física. También se utilizan para hacer puestas en marcha virtuales.

Respecto de la orientación al servicio, si no somos capaces de construir un modelo de servicios basados en datos nuestro camino va a ser corto. Y dentro del concepto de PLM tenemos que tener en cuenta todo el ciclo de vida del producto, desde la ingeniería hasta el montaje y la gestión de ese activo, maximizando o revalorizándolo. Todas las técnicas y métodos de mantenimientos correctivos, predictivos pueden utilizar todos estos datos.

Siguiendo con esta visión práctica, estas máquinas que tenemos conectadas nos permiten empezar a conocer datos de producción: horas productivas, tiempo operativo produciendo, tiempo operativo sin producir, tiempos de setup con lo que puedo ver cómo optimizar realmente mi recurso productivo. También podemos ver la programación semanal, y bajar a los programas de mecanizado siempre con un objetivo de mejora.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad