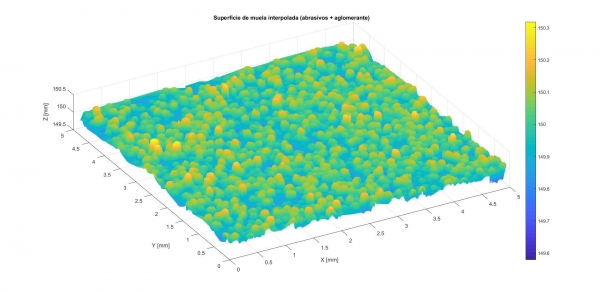

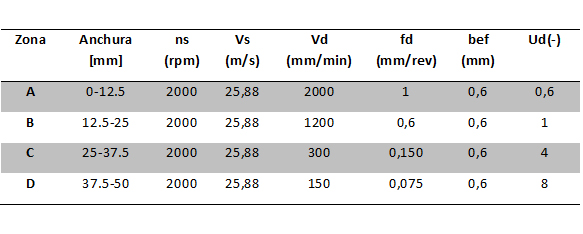

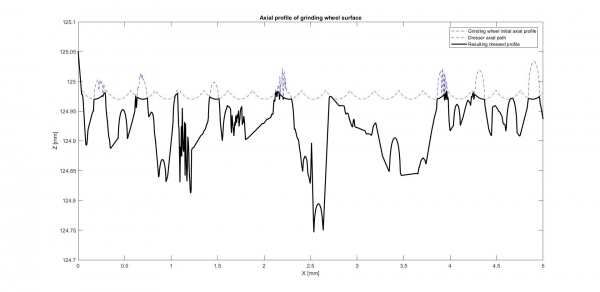

El diamantado es uno de los parámetros más críticos que determinan la eficiencia de los procesos de rectificado. En este artículo se recoge un estudio que realiza el análisis y validación de la propuesta de un modelo cinemático de diamantado para el caso de muelas convencionales de corindón. En este análisis inicial, la precisión del modelo se evaluará prediciendo la superficie abrasiva después de la operación de diamantado para el caso de un diamante monopunta, observando las desviaciones entre simulaciones y resultados experimentales. Los resultados obtenidos muestran desviaciones del 19,2%, 7,57% y 19,69% para los parámetros de rugosidad Sq (Rq sobre una superficie), Spd (densidad de picos) y Spk (zona de picos a partir de un plano de referencia), que son indicadores de la capacidad de corte de la muela e influyen en el proceso de rectificado posterior en términos del acabado superficial obtenido en las piezas acabadas. Estos resultados mostrarán el camino del trabajo de investigación futuro, brindando información útil para optimizar este modelo numérico y extendiendo el análisis para diferentes tipos de herramientas de diamantado. IK4-IDEKO lo explica.

El proceso de rectificado es una operación de fabricación que se utiliza principalmente para aplicaciones que requieren altos requisitos en piezas terminadas en términos de acabado superficial, integridad superficial o dimensiones o tolerancias de forma. En los países industrializados, el rectificado representa el 20-30% del costo total de las operaciones de fabricación [1]. En los procesos de rectificado, los granos abrasivos, ubicados al azar en la superficie de la muela, se utilizan para cortar por abrasión cierta cantidad de material [2].

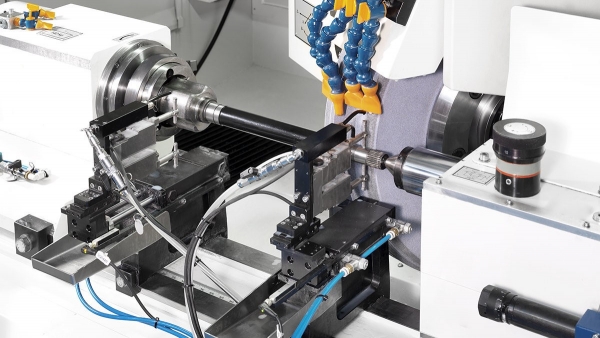

El rectificado estará condicionado por el estado de la superficie de corte de la muela y la disposición de los granos en la superficie, que afectará directamente a la capacidad de corte de la muela. Este hecho influirá en las fuerzas de corte, las temperaturas y el desgaste de la muela que se producen durante el rectificado. Como consecuencia del desgaste de la muela, la topografía de la muela de rectificar variará a medida que el proceso de rectificado se desarrolle. Es decir, el estado de la superficie de las muelas no es constante debido al desgaste o el embotamiento de las herramientas abrasivas. Para restaurar la capacidad de corte óptima de la muela abrasiva, es necesario el funcionamiento del diamantador. Esta operación se basa en eliminar los granos desgastados y el material adherido a la superficie abrasiva, generando bordes de corte nuevos y más afilados en la superficie de la muela abrasiva. Aunque a nivel de investigación existen múltiples soluciones de diamantado, la solución más común y flexible en la industria es el diamantado mecánico de muelas abrasivas, que consiste en transformar la superficie de la muela de rectificar con la ayuda de una herramienta de corte de diamante.

Sabiendo que la condición de la superficie de la muela es uno de los parámetros clave que determina la operación de rectificado y la integridad de la superficie de las piezas rectificadas, ha habido muchos estudios que han tratado de caracterizar la condición de la superficie de la muela basándose en las mediciones de rugosidad. Entre otros, Nguyen y Butler [3] relacionaron los parámetros de rugosidad del área con el comportamiento del rectificado, según los parámetros de evaluación marcados por la norma DIN ISO25178. Su principal aporte fue relacionar la Sq con la protuberancia de granos abrasivos en la superficie externa de la muela abrasiva, Sds con un número potencial de granos activos en el proceso de rectificado y Ssc con el afilado de los abrasivos.

Recientemente, Barth & Klocke [4] relacionaron el estado de la superficie de las muelas abrasivas, midiendo su topografía y evaluando el comportamiento termomecánico de la muela a lo largo del proceso de rectificado. Para este análisis, los parámetros de la superficie de la muela relacionados con la curva de Abbott-Firestone (https://en.wikipedia.org/wiki/Abbott-Firestone_curve) como Spk y Vmp se correlacionaron con las temperaturas alcanzadas durante la operación de rectificado.

Brinksmeier y Cinar [5] definieron que la superficie activa de muela dependía directamente del número de colisiones (id) de la operación de diamantado, donde la identificación del parámetro define el número de colisiones. Linke [6] desarrolló este concepto para extender el trabajo de Brinksmeier a los diamantadores estacionarios fijos y rotativos.

Al darse cuenta de que la operación del diamantado afecta significativamente la topografía de la muela, algunos investigadores han intentado predecir la topografía resultante en una muela de rectificado después de la operación del diamantado, para obtener información útil sobre la condición de la superficie de la muela de rectificado.

Con la intención de caracterizar la superficie de la muela después de la operación de diamantado, Chen et al. [7] realizó el primer modelo de diamantado en 2D en el que asumieron que la fractura del grano depende de la zona de interacción entre el grano abrasivo y la trayectoria del diamante monopunta. Más tarde, tomando este modelo como referencia, Darafon [8] optimizó el modelo anterior extrapolando a un modelado 3D.

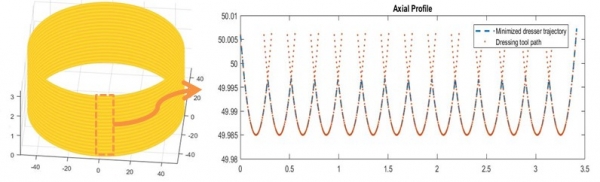

Otros autores, como Baseri [9] o Chowdhury [10], han tratado de caracterizar la topografía de las superficies abrasivas para el caso de un diamantador rotativo. La principal contribución de Chowdhury [10] fue que su modelo permitía estimar las trayectorias de los diamantes del diamantador rotativo después de varios pases de diamantado basados en la cinemática del proceso. Concluyó que la duración de la longitud de contacto del proceso de diamantado es mayor en las operaciones de diamantado en sentido contrario al giro de la muela (up-dressing) y se necesita menos número de pases de diamantado con la misma relación de velocidad para obtener un diamantado eficaz si se adopta la estrategia de diamantado up-dressing. Sin embargo, no caracterizaron los granos abrasivos de una superficie abrasiva, suponiendo una superficie de muela totalmente plana.

En general, las topografías resultantes de los modelos de diamantado sirven como 'entrada' de otro modelo numérico de rectificado, por lo que las 'salidas' de estos modelos son útiles para predecir variables del proceso de rectificado (fuerzas, temperaturas, acabado de la superficie...). Sin embargo, todos estos modelos numéricos tienen una aplicabilidad muy específica y aplicable a casos limitados debido a las múltiples y estocásticas variables que tienen los procesos de diamantado y rectificado.

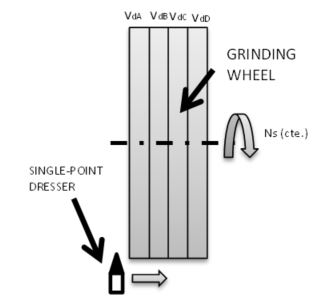

Por lo tanto, en este artículo, se presenta un modelo de diamantado que tiene como objetivo reproducir la topografía activa de la muela abrasiva, agregando la posibilidad de introducir diferentes tipos de diamantadores y una amplia gama de parámetros cinemáticos de diamantado.

Descripción del modelo numérico

Contextualización, limitaciones y objetivos del modelo de diamantado

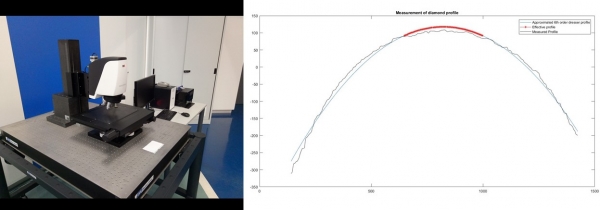

Este artículo describe una propuesta para un modelo numérico de diamantado que apunta a predecir la condición de la superficie de una muela vitrificada convencional. El modelo consta de dos pasos principales: caracterización de la topografía de la muela abrasiva basada en las características de esta (Apartado Principales supuestos) y estimación de la trayectoria seguida por el diamantador teniendo en cuenta la geometría de los parámetros tecnológicos del diamante (Apartado Caracterización de la muela abrasiva). Como resultado del modelo, la superficie diamantada de la muela modelada se obtiene considerando el proceso de diamantado como interacción de cuerpos rígidos donde el diamante elimina todo el material abrasivo que se encuentra en su trayectoria.

Ser capaz de predecir con precisión la topografía de una determinada muela de acuerdo con los parámetros del diamantado, le dará al usuario mucha información, lo que le permitirá estimar el comportamiento de la operación de rectificado al visualizar los efectos generados por el proceso de diamantado, ayudando a seleccionar las mejores especificaciones de la muela o el diamantador, y reduciendo considerablemente los tiempos de puesta a punto para la fabricación y el número de pruebas en la fase de validación de piezas.

En el apartado “Metodología de pruebas experimentales y de medición”, se detallará un método cuantitativo para comparar el modelo numérico con las superficies reales de las muelas diamantadas.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad