El componente principal de un vehículo eléctrico es la batería y se emplea para almacenar la energía necesaria para alimentar el motor eléctrico que proporciona la fuerza tractora. Las prestaciones y el rendimiento de la misma determinan en gran medida las características del vehículo eléctrico. Es por ello que se trata de un componente crítico. Para lograr vehículos con grandes autonomías los fabricantes se ven forzados a instalar grandes “packs” de batería lo que implica un sustancial incremento del peso con la consiguiente reducción de la eficiencia del vehículo. La tecnología láser juega un papel crucial a este respecto, ya que permite unir componentes de manera precisa, a una alta velocidad y con control térmico.

La sociedad actual está inmersa en una gran transición que se ha “bautizado” como transición energética. Ésta se refiere a un cambio fundamental en la forma en la que producimos, distribuimos y consumimos energía, principalmente haciendo uso de fuentes de energía más sostenibles. En este aspecto, el transporte es responsable de una gran parte de las emisiones de gases de efecto invernadero a la atmósfera. La electrificación de la flota automovilista contribuiría a reducir el impacto que generamos en el entorno por la forma en que realizamos nuestros transportes diarios. Por ello, la electromovilidad es el foco de desarrollo de la tecnología automovilística y se ha postulado como la principal alternativa hacia la movilidad inteligente y sostenible. Muestra de ello es que la demanda de soluciones y aplicaciones en electromovilidad ha experimentado un rápido crecimiento en los últimos años (la venta de coches eléctricos ha crecido considerablemente) y todas las previsiones indican que ese crecimiento seguirá en aumento en un futuro cercano [1].

El componente principal de un vehículo eléctrico es la batería y se emplea para almacenar la energía necesaria para alimentar el motor eléctrico que proporciona la fuerza tractora. Las prestaciones y el rendimiento de la misma determinan en gran medida las características del vehículo eléctrico. Es por ello que se trata de un componente crítico. A modo de ejemplo, el rendimiento de la batería tiene una implicación directa en la autonomía y eficiencia del coche eléctrico. Baterías con mayor capacidad permiten al vehículo recorrer mayores distancias. Para lograr vehículos con grandes autonomías los fabricantes se ven forzados a instalar grandes “packs” de batería lo que implica un sustancial incremento del peso con la consiguiente reducción de la eficiencia del vehículo. Es por ello que la industria requiere de baterías con alta densidad energía específica (energía por kg). Adicionalmente, se requieren tiempos de recarga reducidos lo que conlleva a un gran reto en la refrigeración de la batería. Finalmente, no hay que obviar que el coste de un vehículo eléctrico es considerablemente superior al de uno térmico, siendo la batería el principal causante de este incremento. En resumidas cuentas, densidad de energía específica, capacidad de refrigeración y coste de la batería son los principales retos a los que la electromovilidad se enfrenta y todos ellos están ligados a la fabricación de la misma.

El proceso de fabricación

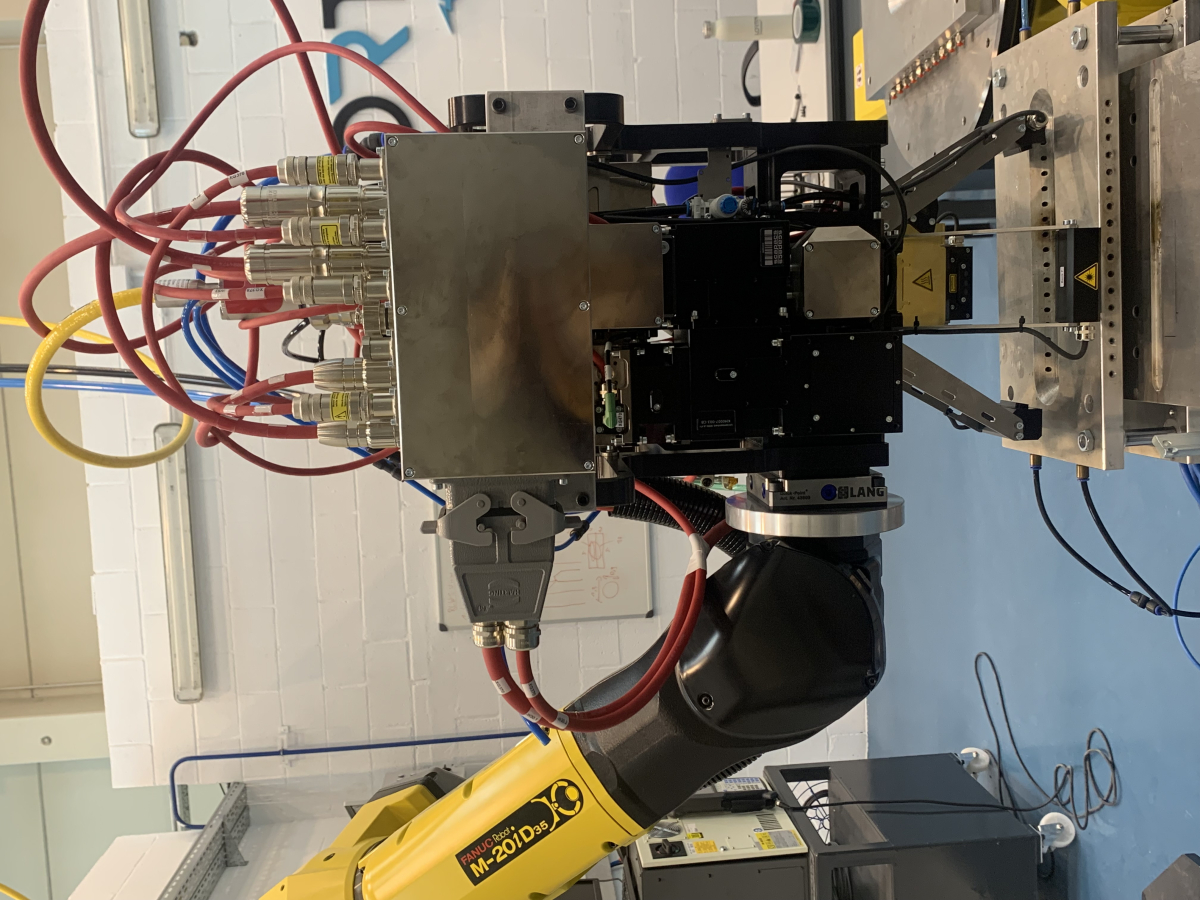

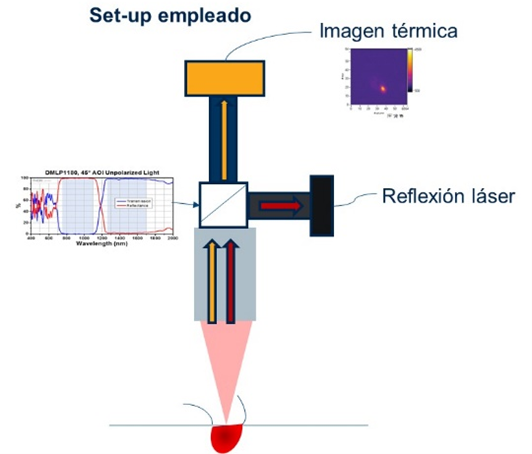

Por lo que respecta a su proceso de fabricación consiste en etapas complejas que requieren de diferentes materiales y procesos. Por ejemplo, para la generación de un “battery pack” con una capacidad de almacenamiento dada, se parte de celdas unitarias que son unidas con otras para formar lo que se denomina el módulo. Estos módulos, a su vez, se unen a otros para formar los “battery pack” que proporcionan al vehículo la energía necesaria para traccionarlo. Por lo tanto, el proceso de soldadura es un proceso crítico en la fabricación de baterías ya que tiene un gran impacto en el rendimiento de la misma. La tecnología láser juega un papel crucial a este respecto, ya que permite unir componentes de manera precisa, a una alta velocidad y con control térmico. Sin embargo, no está exenta de retos tecnológicos. La mayoría de los componentes a unir en el battery pack son de aluminio y/o cobre, materiales con una alta conductividad y reflectividad lo que los hace difíciles a la hora de soldarlos. A su vez, las uniones mencionadas son uniones que requieren una alta calidad y estar libres de defectos para garantizar tanto las propiedades mecánicas, de estanqueidad como de conductividad eléctrica.

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad