La experiencia de las empresas mecanizadoras asegura que una parte importante del tiempo está dedicado a la programación y prueba en máquina de los programas realizados en el CAM. Es en el momento de la puesta a punto del mecanizado de la pieza cuando surgen los problemas relacionados con las vibraciones autoexcitadas de origen regenerativo (chatter). El objetivo del presente artículo es el desarrollo de una estrategia novedosa, capaz de detectar de forma adaptativa la velocidad de giro y diagnosticar de forma fehaciente la aparición de chatter, para posteriormente en función del lóbulo de trabajo determinar la estrategia adecuada, bien la regulación a una velocidad de giro estable o bien la variación continua de la velocidad de giro. La efectividad de dicha estrategia es contrastada para diferentes casos, tanto mediante simulación cómo mediante ensayos experimentales. El contexto al que se dirige dicha estrategia es el desbaste en operaciones de fresado a alta velocidad, en casos de vibración proveniente del conjunto cabezal/herramienta, y se requiere mantener una tasa de material arrancado (MRR) elevada. La implementación industrial de la estrategia, junto con el algoritmo de detección y diagnóstico de chatter, se realiza sobre un dispositivo digital portable (PDA) de fácil manejo. IDEKO lo explica.

La técnica de selección o regulación automática a la velocidad de giro estable es una estrategia desarrollada a comienzos de los 90 y explotada recientemente debido principalmente a popularidad en entornos productivos de piezas monolíticas de aluminio, aunque su campo de aplicación no culmina aquí.

Así, en 1992 Scout Smith y Jiri Tlusty [1] describen la teoría básica del sistema de eliminación de chatter en fresado a través de la regulación automática de la velocidad del cabezal. El sistema aquí descrito no requiere el conocimiento de la dinámica del sistema, y selecciona la velocidad estable donde no ocurrirá chatter. Se propone que la mejor frecuencia de golpeo o de paso de diente debe ser igual a la frecuencia natural del sistema. Por lo que esta técnica será más efectiva en operaciones de fresado donde la frecuencia de paso pueda alcanzar la frecuencia natural del modo responsable del chatter.

En 1994 Tarng y Li [2], proponen un método generalizado de regulación de la velocidad de giro para operaciones de fresado que no esté restringido a operaciones a alta velocidad tal que la frecuencia de paso sea próxima a la frecuencia natural, sino que sirva para trabajar en lóbulos inferiores. Por lo tanto, proponen la regulación a la velocidad estable más próxima según el lóbulo en el que se trabaje.

Posteriormente, en 1996 Liao y Young [3] presentan un método de supresión de chatter on-line. El método adquiere la fuerza de corte a partir de un dinamómetro y mediante el análisis espectral identifica la frecuencia de chatter. A continuación en función de dicha frecuencia, calcula la nueva velocidad de giro. La característica más importante es que el avance de la máquina no necesita ser parado durante el cambio de velocidad.

Tarng y Lee [4] en 1997 presentan un trabajo en el que se estudia la relación entre la velocidad de giro y el desfase de las condiciones. Se investigan dos estrategias para la eliminación de chatter, la primera consiste en regular la velocidad hasta un desfase 2π, favorable. Por otra parte, se adopta como desfase más favorable el de π/2. Esta investigación finaliza considerando la primera opción como la óptima.

En 1999 Davies, Dutterer y Pratt patentan un método de determinación de velocidad de giro óptimo US99016025 [5]. Al mismo tiempo, Design&Manufacturing Solutions (DMS) patenta un equipo portable para la detección y regulación de la velocidad de giro WO09915310A1 [6]. En las mismas fechas, Tlusty y Schreller [7] presentan los primeros resultados en operaciones industriales, aplicados al mecanizado de mordazas del rotor de helicópteros. Los resultados indican una reducción del tiempo del mecanizado de hasta cuatro veces.

Los trabajos presentados de aquí en adelante ligan directamente las estrategias de detección de chatter con la estrategia de selección o regulación de la velocidad de giro del cabezal. De modo que una vez se haya detectado el chatter, el sistema indica la velocidad de giro a la que se debe mecanizar para estabilizar el proceso. En esta línea, Schmitz et al. [8] proponen la combinación de técnicas de preprocesamiento y postprocesamiento on-line para el aumento de la tasa de material arrancado durante el mecanizado de alta velocidad. Inicialmente realizan la medición de las frecuencias naturales de la herramienta de corte mediante el sistema patentado por Davies, Dutterer y Pratt para la obtención de las velocidades estables. Posteriormente, utilizan un sistema de monitorización de chatter on-line basado en el análisis de la varianza, siendo patentado este sistema US20020146296A1 [9]. Más recientemente, en 2004 Delio y Dilley [10] de D3 Vibrations Inc. presentan un trabajo de monitorización y reducción de la vibración de la herramienta utilizando señales de audio. Se exponen casos prácticos de éxito de su herramienta comercial Harmonizer®.

En la actualidad, fabricantes de herramientas de corte como Kennametal han desarrollado su propio sistema para la determinación de la velocidad de giro estable, el sistema BestSpeed®.

Este artículo describe la técnica de variación de la velocidad de giro del husillo para la obtención de un corte estable, o también denominada, técnica de regulación automática de la velocidad de giro. La utilización de dicha técnica requiere de un diagnóstico previo de la aparición de vibraciones de tipo chatter. Por este motivo, en este artículo se detalla un algoritmo novedoso, capaz de adaptarse a la velocidad de giro real en cada instante y detectar la aparición de chatter. Tras ello, se describen los fundamentos de la técnica de variación o regulación de la velocidad de giro del husillo para la obtención de un mecanizado estable, así como los posibles campos de aplicación. Finalmente, se presenta la incorporación de dicha técnica en una plataforma electrónica portable (PDA), para su industrialización.

Formulación de un algoritmo general

De forma simplificada se puede decir que las estrategias de supresión de chatter siguen dos corrientes. La primera consiste en intentar controlar el chatter, la segunda en cambio pretende evitarlo de raíz mediante una buena planificación del mecanizado. El control del chatter se puede realizar de forma activa, pasiva etc. pero siempre se ejecuta una vez haya surgido el problema (pieza/herramienta dañada). Por su parte, el método de planificación del proceso a través de la predicción de las zonas estables e inestables basándonos en los lóbulos de estabilidad obtenidos mediante los modelos de chatter, tienen la desventaja de requerir la función de respuesta en frecuencia (FRF) de la máquina en todo el espacio de trabajo, de la pieza en el caso de mecanizado de piezas flexibles, y de la herramienta en caso de herramientas esbeltas. Además de requerir del conocimiento de los coeficientes específicos de corte del conjunto material/herramienta.

Por lo tanto, en este artículo lo que se propone como la solución óptima es un algoritmo híbrido entre la estrategia de regulación de la velocidad de giro y avance, y la estrategia de obtención de los lóbulos de estabilidad.

Visión general

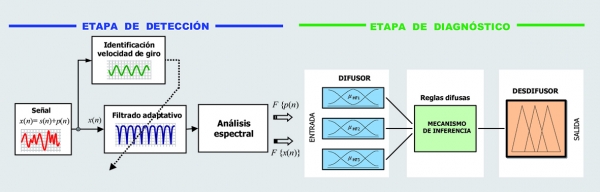

El algoritmo propuesto aúna diferentes estrategias buscando sinergias que permitan mejorar el proceso productivo de la máquina. Dicho algoritmo consta de dos fases, la fase de detección y diagnóstico de chatter por una parte, y la fase de eliminación de vibraciones u optimización del proceso por otra, dónde se pretende indicar la mejor estrategia.

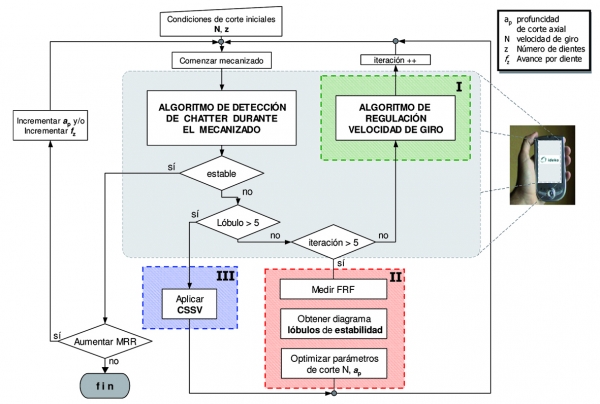

La Figura 1 representa el organigrama del algoritmo de supresión de chatter mediante la regulación off-line de la velocidad de giro. Una vez comenzado el mecanizado de la pieza, la señal del transductor (acelerómetro, sensor de desplazamiento, micrófono, etc.) es capturado mediante el sistema de adquisición de datos. A continuación, se aplica el algoritmo de detección y diagnóstico de chatter, en caso de no detectarse vibraciones chatter, es posible el aumento de MRR, aumentando para ello la profundidad de corte axial y / o el avance por diente. No obstante, si el chatter fuese detectado, se analizaría el lóbulo en el que se estuviese trabajando. Para puntos de trabajo en lóbulos de orden superior al quinto se propone la utilización de la estrategia de variación continua de la velocidad de giro del cabezal (CSSV), estrategia III. Por el contrario, si el orden del lóbulo fuese inferior al indicado se aplicaría la Estrategia I de regulación automática de la velocidad a condiciones estables. En este caso, el algoritmo propone las velocidades estables inmediatamente superior e inferior a la velocidad de giro actual N. Este proceso se repite de forma iterativa durante un número definido de ocasiones, hasta alcanzar el estado estable. Cuando el número de iteraciones supere a cinco se considera que el algoritmo es incapaz de buscar las condiciones óptimas y se recomienda aplicar la Estrategia II. En dicha estrategia, y por tratarse habitualmente de dinámicas complejas, se recurre a la obtención del diagrama de lóbulos de estabilidad (estrategia II), más compleja y menos inmediata, pero que nos ayudará a obtener un mayor conocimiento de la situación de corte actual.

Desarrollo del algoritmo de regulación a la velocidad de giro estable

La estrategia desarrollada marcada sobre un cuadro gris en la Figura 1 consta de cinco pasos, que a continuación son explicados.

Adquisición y acondicionamiento de la señal

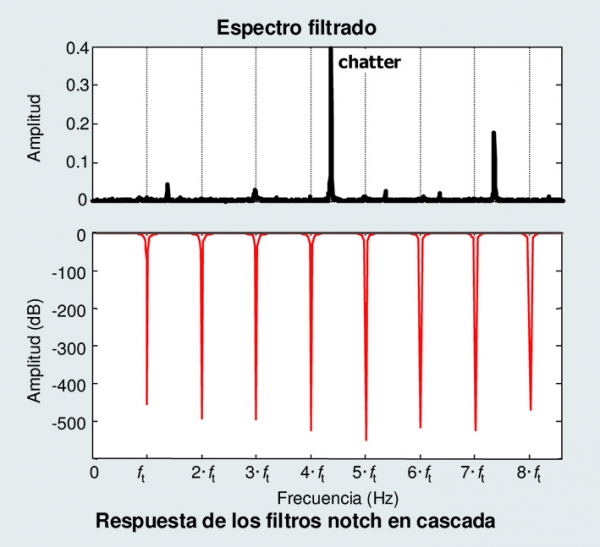

La señal adquirida es acondicionada primero mediante la aplicación de un filtro pasa altos, con objeto de eliminar la componente continua de la señal, de forma que no influya en la ocultación de componentes de baja frecuencia. Posteriormente, se aplica un filtro pasa bajos a la frecuencia máxima de análisis para la eliminación de ruidos externos.

La detección de la velocidad de giro real

La detección exacta de la velocidad de giro real es un factor clave para la correcta ejecución del algoritmo de detección de chatter. Es habitual, que durante el mecanizado, la respuesta frecuencial ofrezca información relativa a la frecuencia de giro, a la frecuencia de golpeo de la herramienta y a modulaciones de esta. Por ese motivo, se recurre a la utilización de técnicas de análisis matemático empleadas en la detección de fallo en máquinas rotativas, como es el análisis cepstral o cepstrum, para la detección de la velocidad de giro.

El análisis cepstral consiste en calcular el espectro del propio espectro. Por lo que, vuelve a convertir la señal espectral en una señal en el dominio “temporal” denominada “quefrency”, la cual contendrá información relativa al periodo de espaciamiento común reflejado en el espectro [11]. El cepstrum complejo viene dado en la forma

Para poder ver el contenido completo tienes que estar suscrito. El contenido completo para suscriptores incluye informes y artículos en profundidad